¿Qué vas a encontrar en este artículo

- ¿Qué es el mantenimiento óptimo?

- Parámetros considerados al implementar el mantenimiento óptimo

- ¿Cómo llevar a cabo un mantenimiento óptimo?

- Beneficios del mantenimiento óptimo

Las empresas dependen de su maquinaria y equipos para mantenerse productivas, eficientes y rentables. Para garantizar que las máquinas funcionen correctamente, es necesario realizar tareas de mantenimiento.

Sin embargo, no todas las prácticas de mantenimiento son iguales para cualquier empresa en cualquier sector industrial, ya que deben adaptarse a sus necesidades específicas. Afortunadamente, existe un concepto que puede ayudar a algunas empresas a maximizar su eficiencia y productividad conocido como el mantenimiento óptimo.

En esta entrada del blog, exploraremos el concepto de mantenimiento óptimo, explicaremos cómo conseguirlo (incluidos los requisitos previos, las tecnologías necesarias y las buenas prácticas de gestión) y hablaremos de los beneficios asociados a él.

¿Qué es el mantenimiento óptimo?

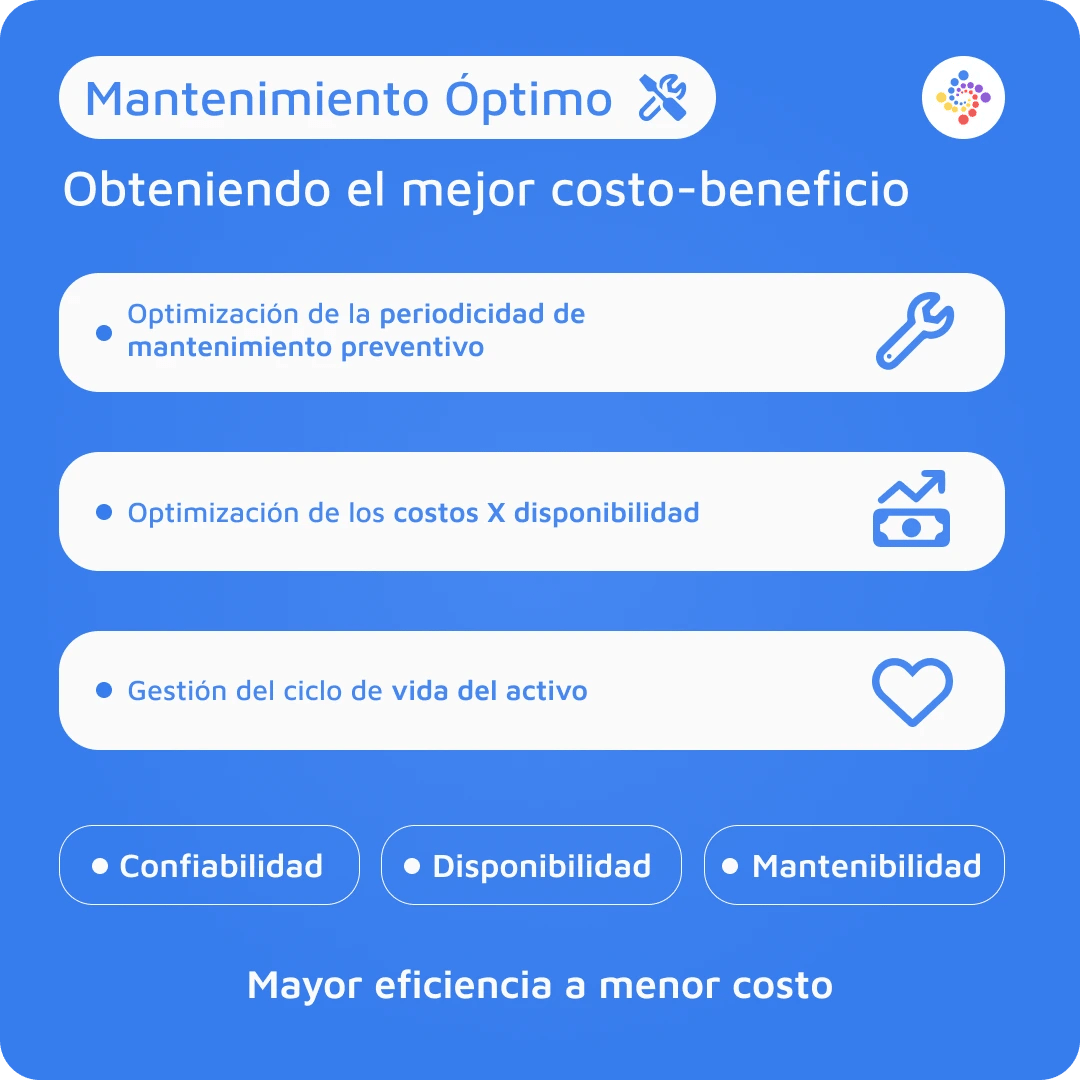

El mantenimiento óptimo, conocido como “optimal maintenance” en inglés, es un concepto que hace referencia a un conjunto de buenas prácticas que ayudan a mantener un rendimiento óptimo de las máquinas a lo largo del tiempo. Este tipo de estrategia de mantenimiento se centra en maximizar las ganancias o reducir los costes operativos al tiempo que aumenta la fiabilidad y la seguridad.

Se basa en la recopilación y el análisis de datos para anticiparse a las incidencias antes de que se produzcan. Los datos a recopilar y analizar se basan en la fiabilidad, disponibilidad y mantenibilidad del sistema en cuestión, ya que de esta manera se pueden determinar los parámetros de costes asociados que deben minimizarse al implementar el mantenimiento óptimo.

En resumen, el mantenimiento óptimo es un concepto que promueve las mejores prácticas para mantener las máquinas funcionando al máximo rendimiento, reduciendo al mismo tiempo los costes de explotación y mejorando la fiabilidad y la seguridad. Se consigue mediante la recopilación y el análisis de datos que ayudan a predecir posibles fallos y a optimizar los parámetros de costes asociados.

Parámetros considerados al implementar el mantenimiento óptimo

Existe un gran número de parámetros de coste que se pueden considerar al implementar el mantenimiento óptimo. La siguiente lista solo muestra los que se usan en la mayoría de los casos.

- Coste de fallo.

- Coste por unidad de tiempo de inactividad.

- Coste por unidad de tiempo de mantenimiento correctivo.

- Coste por unidad de tiempo de mantenimiento preventivo.

- Coste de reemplazo de un sistema reparable.

¿Cómo llevar a cabo un mantenimiento óptimo?

Lo primero que debes tener en cuenta a la hora de implementar el mantenimiento óptimo es que existen algunos requisitos previos para que dicha implementación sea exitosa. Los principales requisitos previos para las estrategias de mantenimiento óptimo (optimal maintenance) incluyen:

- Acceso a datos en tiempo real sobre el estado de la maquinaria y las métricas de rendimiento.

- Conocimiento sobre los modos de fallo de cada componente de la máquina.

- Comprensión de los riesgos asociados a los fallos del sistema.

- Tener establecidos niveles adecuados de aceptación del riesgo

- Comunicación efectiva entre los diferentes departamentos de una organización.

- Un enfoque proactivo para la resolución de problemas.

- Sistemas de control de calidad que eviten que los problemas vuelvan a ocurrir en el futuro.

Además, estos requisitos previos deben combinarse con las tecnologías necesarias para lograr el objetivo, tales como sistemas de gestión de activos y software de mantenimiento, plataformas de análisis predictivo impulsadas por IA, algoritmos de aprendizaje automático, dispositivos IoT, entre otras.

Por otro lado, es esencial que se apliquen buenas prácticas de gestión, entre las cuáles podemos mencionar programación y supervisión preventivas, formación y educación continuas para el personal involucrado en las operaciones diarias, por ejemplo.

Claramente, tener éxito al implementar un mantenimiento óptimo requiere contar con el conocimiento, el entrenamiento y las herramientas para obtener la información necesaria y poder procesar dicha información con el fin de identificar las mejoras que llevarán a maximizar los beneficios mientras se minimizan los costes asociados a los parámetros antes mencionados.

Beneficios del mantenimiento óptimo

Entre los beneficios asociados a las estrategias de mantenimiento óptimo se incluyen los siguientes:

- Mejora de la eficiencia operativa gracias a la reducción de los tiempos de inactividad lograda mediante el análisis predictivo.

- Aumento de la seguridad gracias a una mejor comprensión de los modos de fallo.

- Mejora del control de calidad gracias a la supervisión de los parámetros más relevantes para las operaciones en tiempo real.

- Mejora de la comunicación entre departamentos.

- Ahorro de costes gracias al enfoque proactivo hacia la resolución de problemas.

- Rendimiento más eficiente y fiable de las máquinas a lo largo del tiempo.

Todos estos factores combinados, dan como resultado un mayor retorno de la inversión para las empresas que optan por el optimal maintenance en lugar de las estrategias tradicionales.

En conclusión, implementar el concepto de mantenimiento óptimo es una gran estrategia para un mantenimiento enfocado en aumentar los beneficios al mismo tiempo que se reducen los costes asociados.

Preguntas frecuentes sobre optimal maintenance

¿Qué se necesita para un buen mantenimiento?

Un buen mantenimiento requiere realizar inspecciones periódicas y mantenimiento preventivo, junto con la aplicación de estrategias de reparación eficaces y el uso de materiales fiables para garantizar un resultado duradero. Además, contar con personal formado que conozca su campo y tenga acceso a herramientas especializadas es esencial para garantizar un rendimiento y un mantenimiento óptimos.

¿Cuáles son las principales actividades clave en mantenimiento para mantener en condiciones óptimas los equipos?

Las actividades clave del mantenimiento para que los equipos estén en condiciones óptimas son las inspecciones periódicas, las tareas de mantenimiento preventivo y las reparaciones correctivas. Las inspecciones periódicas implican inspeccionar el equipo con regularidad para detectar signos visibles de desgaste o daños que puedan requerir atención. Las tareas de mantenimiento preventivo implican realizar tareas proactivas como lubricación, limpieza, ajuste, cambio de piezas o componentes con antelación para reducir las posibilidades de avería. Las reparaciones correctivas implican solucionar cualquier problema que ya se haya producido en el equipo para devolverlo a su estado de funcionamiento original.

¿Qué es la optimización del mantenimiento?

La optimización del mantenimiento es el proceso de creación de un plan para el mantenimiento más eficaz y rentable de cualquier sistema o activo. Implica tener en cuenta diversos factores, como el entorno, el desgaste, los patrones de uso, los costes de reparación y la fiabilidad, para crear un plan que equilibre la rentabilidad con el máximo rendimiento y el ciclo de vida más largo para el activo.

¿Cómo se puede optimizar el mantenimiento?

El mantenimiento puede optimizarse utilizando estrategias de mantenimiento proactivas y predictivas, como el análisis predictivo o la supervisión basada en el estado. Estas estrategias permiten una mejor asignación de recursos y el uso de conocimientos basados en datos para anticipar posibles fallos de los equipos y desarrollar proactivamente soluciones para evitar que se produzcan. Además, los planes de mantenimiento preventivo pueden ayudar a reducir costes y garantizar que el estado de los equipos se mantiene adecuadamente de forma periódica para que cualquier problema se aborde de forma rápida y eficiente.

Como hemos visto, hay mucho más de lo que parece cuando se trata de conseguir un mantenimiento óptimo para la maquinaria y los equipos de una empresa.

Al comprender el concepto de mantenimiento óptimo, aplicar los requisitos previos necesarios -incluidas las tecnologías y prácticas de gestión mencionadas anteriormente- en el propio sistema operativo y aprovechar sus diversas ventajas, cualquier empresa puede aumentar su eficacia operativa y reducir significativamente los costes operativos a largo plazo.

Para quienes deseen que la maquinaria de su empresa funcione siempre al máximo nivel de rendimiento, la aplicación de una estrategia eficaz de mantenimiento óptimo debería ser una prioridad absoluta.

Sin embargo, gestionar todas estas tareas manualmente puede ser muy tedioso, y en la era de la industria 5.0 y el mantenimiento inteligente no tiene mucho sentido. Una mejor alternativa es utilizar una Plataforma Inteligente de Mantenimiento como la nuestra, en la cual utilizamos la tecnología más avanzada para optimizar las operaciones de su empresa.

Al utilizar esta Plataforma Inteligente de Mantenimiento, realizar el seguimiento y el análisis de los datos asociados a los parámetros a minimizar para reducir los costes y maximizar las ganancias será pan comido. Esto incluye tener toda la información siempre a la mano y fácil de visualizar.

Además, podrás gestionar el ciclo de vida de sus activos con Fracttal X, un equipo con tecnología IoT que mide la calidad del entorno, el estado de los activos, reporta fallas y crea solicitudes vinculadas a tu plan de mantenimiento, entre otras cosas. También podrás realizar pronósticos con nuestro software de mantenimiento predictivo, Predictto, una herramienta para realizar un mantenimiento predictivo mucho más eficiente gracias a la ciencia de datos y el aprendizaje automático. ¡Bienvenid@ a la era del Mantenimiento 5.0!

Ponte en contacto con nosotros para solicitar una demostración a través del siguiente formulario y descubre todo lo que el Mantenimiento Inteligente puede hacer por ti.