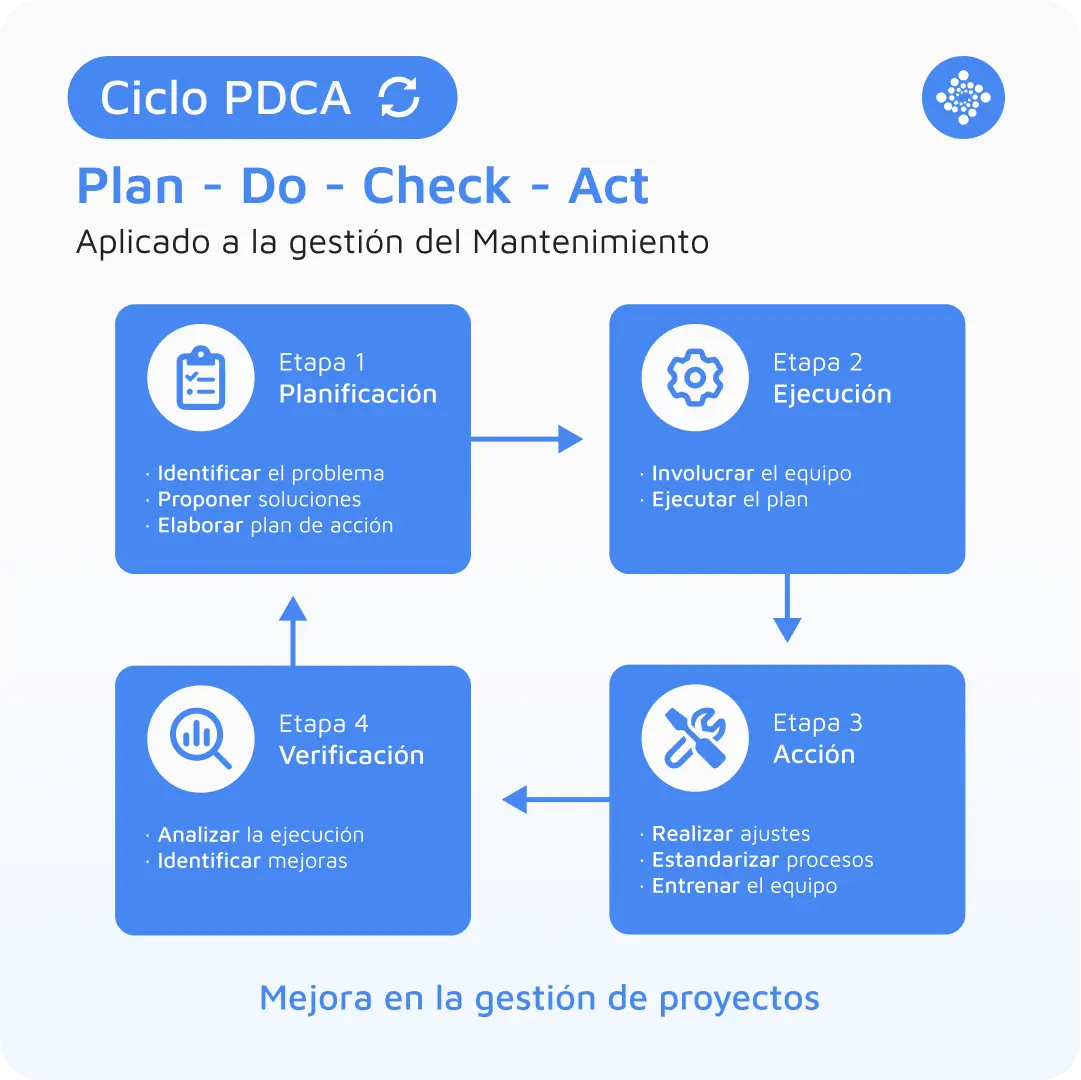

En términos sencillos, el ciclo Planificar-Hacer-Revisar-Actuar es un modelo utilizado para llevar a cabo cambios y constituye una parte fundamental de la filosofía Lean de fabricación, así como un requisito clave para lograr mejoras continuas en personas y procesos.

Este ciclo, propuesto inicialmente por Walter Shewhart y posteriormente desarrollado por William Deming, se ha convertido en un marco ampliamente utilizado para realizar mejoras constantes en diversos ámbitos, incluyendo la manufactura y la gestión.

El PDCA, como se conoce comúnmente, es un método simple compuesto por cuatro etapas que permite a los equipos evitar errores recurrentes y mejorar los procesos de manera efectiva.

¿Qué es el ciclo Planificar-Hacer-Revisar-Actuar?

El ciclo PDCA es un enfoque iterativo para la mejora continua que puede ser aplicada perfectamente en el mantenimiento industrial y en los últimos años se ha convertido en una parte integral de lo que conocemos como Lean management. Este modelo incluye la prueba de soluciones, el análisis de resultados y la mejora del proceso.

Tomemos como ejemplo el caso en el que recibes muchas quejas de la gerencia sobre el pobre desempeño de la maquinaria en tu planta industrial. En esta situación, es probable que necesites mejorar la forma en que se lleva a cabo la gestión del mantenimiento para garantizar el cumplimiento de los indicadores que maneja la organización.

Es precisamente aquí donde entra en juego el ciclo PDCA. Ahora, exploraremos detalladamente las cuatro etapas del PDCA en el contexto del mantenimiento industrial.

PLAN – Planificar

En la etapa de planificación, se identifican los objetivos y metas del mantenimiento. Esto implica analizar las necesidades, establecer objetivos, y desarrollar un plan integral. Las actividades clave incluyen programar tareas de mantenimiento preventivo, asignar recursos y establecer procedimientos.

Antes de pasar a la siguiente etapa, es fundamental asegurarte de responder algunas preguntas básicas:

- ¿Cuál es el problema central que debemos abordar en nuestra gestión de mantenimiento?

- ¿Qué recursos serán necesarios para llevar a cabo todas las actividades?

- ¿Qué recursos se tienen disponibles actualmente?

- ¿Cuál es la mejor solución para resolver el problema considerando los recursos disponibles?

- ¿Bajo qué condiciones consideraremos que el plan ha sido exitoso? ¿Cuáles son los objetivos a alcanzar?

Es importante tener en cuenta todo el equipo podrían necesitar revisar el plan varias veces antes de avanzar. En este caso, es apropiado utilizar técnicas como el Hoshin Kanri, que permiten crear y mantener un flujo constante de retroalimentación. Esto te dará la oportunidad de recopilar la información necesaria antes de tomar decisiones y seguir adelante con el plan.

DO – Hacer

Una vez que hayas establecido el plan, es el momento de ponerlo en acción. En esta etapa, pondrás en práctica todo lo que se ha considerado en la fase anterior.

Es importante tener en cuenta que pueden surgir problemas imprevistos durante esta fase. Por eso, en una situación ideal, es recomendable probar primero la implementación del plan a pequeña escala y en un entorno controlado.

Por otra parte, la estandarización es un factor clave para que tu equipo pueda aplicar el plan de manera fluida, donde todos estén familiarizados con sus roles, responsabilidades, y conozcan exactamente los procedimientos o actividades de gestión de mantenimiento de forma correcta. Todo esto ayudará a garantizar una ejecución eficiente del plan y la correcta asignación de los recursos.

CHECK - Revisar

Esta etapa implica evaluar la efectividad de las actividades de mantenimiento. Esto incluye monitorear indicadores clave de rendimiento (KPI) como el tiempo de inactividad del equipo, los costos de mantenimiento y la eficacia general del equipo (OEE). Se deben realizar inspecciones regulares, análisis de datos y medición del rendimiento para evaluar si se están cumpliendo los objetivos de mantenimiento establecidos en la etapa de planificación, y así identificar áreas de mejora.

ACT – Actuar

En función de los resultados de la etapa anterior, se deben toman acciones necesarias para mejorar los procesos de mantenimiento. Esto puede implicar ajustar los procedimientos de mantenimiento, revisar los horarios de las intervenciones, actualizar equipos o implementar nuevas tecnologías como sistemas de gestión o sensores para generación de alertas de fallas.

Todas las lecciones aprendidas en esta etapa se utilizan para impulsar la mejora continua en las prácticas de mantenimiento.

Es importante tener en cuenta que el ciclo PDCA es un proceso iterativo, lo que significa que se repite continuamente para impulsar una mejora continua en las operaciones.

Al implementar el PDCA en el mantenimiento, las organizaciones pueden mejorar la confiabilidad del equipo, reducir el tiempo de inactividad, optimizar la asignación de recursos y lograr niveles más altos de rendimiento general del equipo.

Por último, pero no menos importante, ten en cuenta que el modelo PDCA requiere tiempo y podría no ser el apropiado para resolver problemas urgentes.