También conocida como filosofía Kaizen o sistema Kaizen, es un enfoque integral y sistemático para la mejora continua dentro de una organización. Se originó en Japón y está profundamente arraigado en el Sistema de Producción Toyota (TPS). "Kaizen" es un término japonés que se traduce como "cambio para mejorar" o "mejora continua".

¿Cuál es el objetivo de la metodología Kaizen?

En su esencia, la metodología Kaizen tiene como objetivo optimizar procesos, mejorar la productividad y promover la mejora continua a través de cambios incrementales y a pequeña escala. Fomenta una cultura de aprendizaje continuo, participación y colaboración entre los empleados en todos los niveles, alentándolos a identificar e implementar mejoras en sus respectivas áreas de trabajo.

Principios fundamentales de la metodología Kaizen

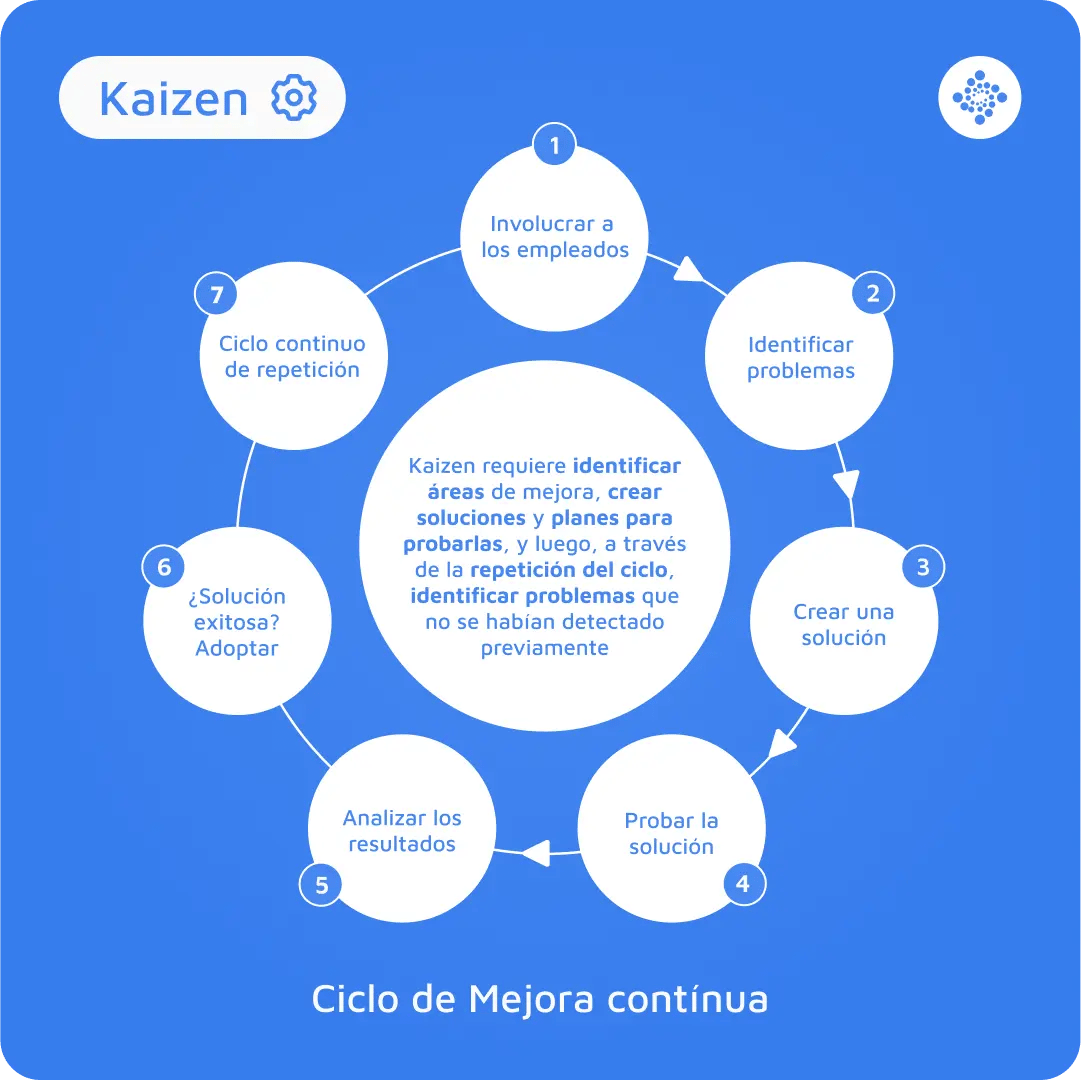

Kaizen se basa en la creencia de que todo puede ser mejorado y que nada es el estado actual. También descansa sobre el principio de Respeto por las Personas. Kaizen implica identificar problemas y oportunidades, crear soluciones y implementarlas, y luego repetir el proceso para los problemas y desafíos que no fueron abordados adecuadamente. Un ciclo compuesto por siete pasos puede ser implementado para la mejora continua y proporcionar un método sistemático para ejecutar este proceso.

Ciclo Kaizen para la mejora continua

Kaizen puede implementarse en un ciclo de siete pasos para crear un entorno basado en la mejora continua. Este método sistemático incluye los siguientes pasos:

- Involucrar a los empleados: Buscar la participación de los empleados, incluyendo su ayuda para identificar problemas y desafíos. Esto crea compromiso con el cambio. A menudo, se organiza en grupos específicos encargados de recopilar y transmitir información de un grupo más amplio de empleados.

- Identificar problemas: Utilizando el feedback generalizado de todos los empleados, recopilar una lista de problemas y posibles oportunidades. Si hay muchos problemas, crear una lista.

- Crear una solución: Fomentar que los empleados ofrezcan soluciones creativas, alentando todo tipo de ideas. Seleccionar una o varias soluciones ganadoras de entre las ideas presentadas.

- Probar la solución: Implementar la solución ganadora elegida anteriormente, con la participación de todos en su implementación. Crear programas piloto u otros pasos pequeños para probar la solución.

- Analizar los resultados: En diferentes momentos, verificar el progreso, con planes específicos sobre quién será el punto de contacto y la mejor manera de mantener a los trabajadores a nivel operativo involucrados. Determinar qué tan exitoso ha sido el cambio.

Si los resultados son positivos, adoptar la solución en toda la organización.

Repetir el ciclo, siempre buscando la mejora continua y probando nuevas soluciones cuando sea apropiado o abordando nuevas listas de problemas.

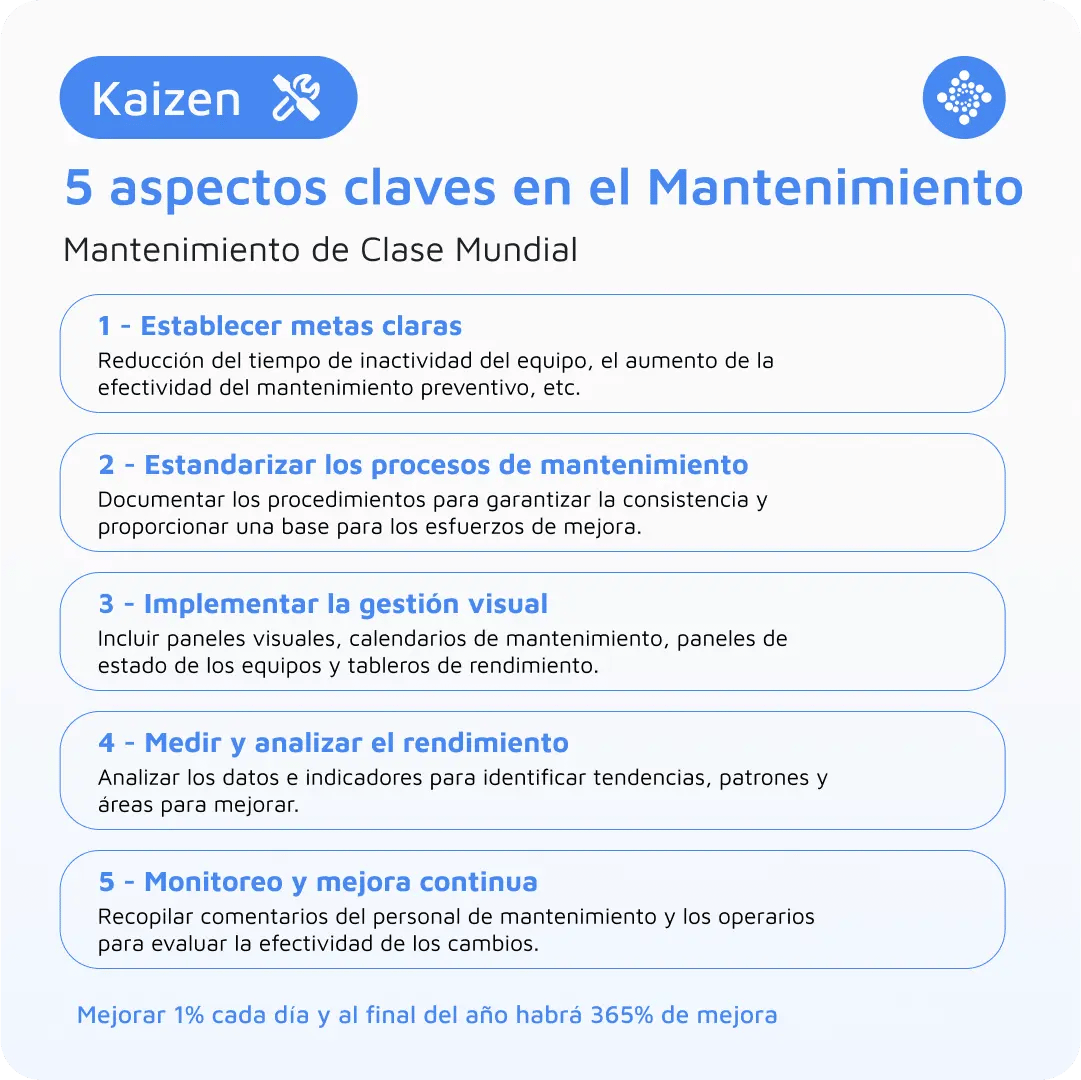

Aplicación del Kaizen en el mantenimiento

Además de involucrar y capacitar continuamente al equipo de mantenimiento, y de identificar mejoras en los procesos de intervención, la metodología Kaizen buscar mejorar la gestión del mantenimiento en 5 aspectos claves que se presentan a continuación:

- Establecer metas claras: Estas metas podrían estar relacionadas con la reducción del tiempo de inactividad del equipo, el aumento de la efectividad del mantenimiento preventivo, la mejora en el tiempo de respuesta del mantenimiento u otras métricas relevantes.

- Estandarizar los procesos de mantenimiento: Establecer procedimientos operativos estándar (SOP) para diferentes actividades de mantenimiento, como el mantenimiento preventivo, correctivo y predictivo. Documentar estos procedimientos para garantizar la consistencia y proporcionar una base para los esfuerzos de mejora.

- Implementar la gestión visual: Utilizar técnicas de gestión visual para proporcionar visibilidad en tiempo real de las actividades de mantenimiento. Esto podría incluir paneles visuales, calendarios de mantenimiento, paneles de estado de los equipos y tableros de rendimiento.

- Medir y analizar el rendimiento: Recopilar datos relevantes de mantenimiento y métricas de rendimiento, como tiempo de actividad del equipo, tiempo medio entre fallas (MTBF), tiempo medio de reparación (MTTR) y eficacia general del equipo (OEE). Analizar estos datos para identificar tendencias, patrones y áreas para mejorar.

- Monitoreo y mejora continua: Realizar revisiones y evaluaciones periódicas de las mejoras implementadas. Recopilar comentarios del personal de mantenimiento y los operarios para evaluar la efectividad de los cambios. Realizar los ajustes y perfeccionamientos necesarios basados en los comentarios y el análisis de datos.

- Cuáles son las principales ventajas y desventajas del Kaizen en mantenimiento

Existen varias razones por las cuales Kaizen puede ser una ventaja para una organización; sin embargo, hay algunas situaciones para las cuales es menos adecuado. Algunas de las ventajas y desventajas de Kaizen son las siguientes:

Ventajas de la metodología Kaizen en mantenimiento

El enfoque gradual de Kaizen puede crear un enfoque más suave para el cambio en contraste con los grandes esfuerzos que pueden ser abandonados debido a su tendencia a provocar resistencia y oposición al cambio.

- El Kaizen fomenta el examen detallado de los procesos para reducir errores y desperdicios.

- Con menos errores, se minimizan las necesidades de supervisión e inspección.

- La moral de los empleados mejora porque Kaizen fomenta un sentido de valor y propósito.

- El trabajo en equipo aumenta a medida que los empleados piensan más allá de los problemas específicos de su departamento.

- Se amplía el enfoque en el cliente a medida que los empleados se vuelven más conscientes de los requisitos de los clientes.

- Se establecen sistemas para fomentar mejoras tanto a corto como a largo plazo.

Qué desventajas tiene el Kaizen en mantenimiento

Las empresas con culturas de territorialismo y comunicación cerrada pueden necesitar centrarse primero en cambios culturales para crear un entorno receptivo.

Los eventos de Kaizen a corto plazo pueden generar una ráfaga de entusiasmo superficial y de corta duración que no se mantiene a largo plazo.

Ejemplos de implementación del Kaizen en mantenimiento

Toyota es quizás el más famoso por su uso de Kaizen, pero otras empresas también han utilizado con éxito este enfoque. Aquí te presentamos tres ejemplos:

Lockheed Martin: La empresa aeroespacial es un reconocido defensor de Kaizen. Ha utilizado el método para reducir con éxito los costos de fabricación, inventario y tiempo de entrega.

Ford Motor Company: Cuando Alan Mulally, un devoto de Lean, se convirtió en CEO de Ford en 2006, la compañía automotriz estaba al borde de la bancarrota. Mulally utilizó Kaizen para ejecutar una de las transformaciones corporativas más famosas de la historia.

Pixar Animation Studios: Pixar aplicó el modelo de mejora continua para reducir los riesgos de fracaso costoso en películas mediante el uso de controles de calidad y procesos iterativos.

En conclusión, Kaizen es una metodología sistemática y continua de mejora que se puede aplicar en el mantenimiento. Implica establecer un enfoque centrado en la mejora gradual de los procesos de mantenimiento, la optimización de la confiabilidad del equipo y la reducción del tiempo de inactividad.

Al utilizar los pasos y principios de Kaizen, las organizaciones pueden fomentar la participación de los empleados, mejorar la eficiencia, reducir los errores y desperdicios, y promover un ambiente de aprendizaje continuo. Al implementar Kaizen en el mantenimiento, las empresas pueden lograr mejoras sostenibles en la productividad y el rendimiento del equipo.