Entendiendo el MTBF y el MTTF en la práctica

La norma ISO 12849-2013 (Petroleum, petrochemical and natural gas industries - Reliability modelling and calculation of safety systems) en su apartado 3 de términos y definiciones establece que:

Qué es el MTTF (Mean Time To Failure – Tiempo Medio hasta la Falla)

El MTFF es una medida del tiempo promedio que se espera que funcione un sistema o componente no reparable antes de fallar. La norma establece que se utiliza para componentes o sistemas que, una vez que fallan, no pueden ser reparados y deben ser reemplazados. Sin embargo, este indicador tiende a reemplazarse o confundirse por el MTBF. Lo que es completamente incorrecto.

Para equipos reparables como los que se encuentran en cualquier industria, el MTTF es el tiempo medio entre que el equipo es puesto en servicio por una falla anterior, hasta que el activo es puesto fuera de servicio nuevamente para mantenimiento. Es decir, es el tiempo que el equipo estuvo en operación constante (Uptime).

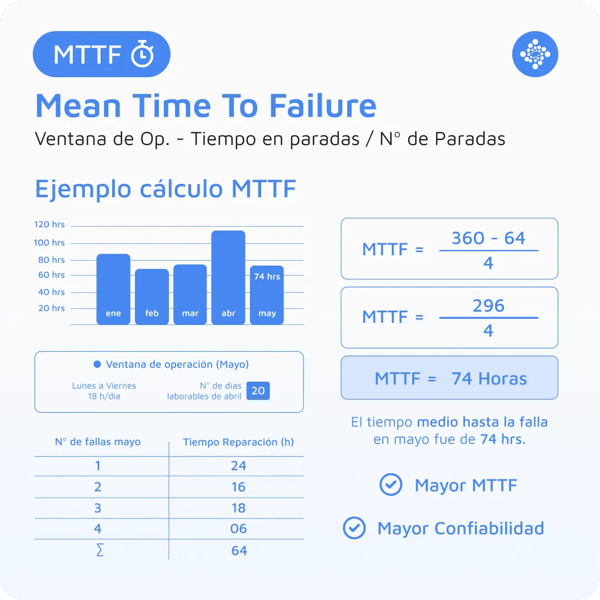

A continuación, se presenta un ejemplo para calcular el MTTF:

- Equipo: Bomba Centrífuga

- Ventana de operación: 18 horas por día, por 5 días a la semana.

- Periodo para el cálculo del MTTF: Mayo (20 días)

- Número de paradas: 4

- 1° Parada: 24 hrs.

- 2° Parada: 16 hrs.

- 3° Parada: 18 hrs.

- 4° Parada: 06 hrs.

Así, la fórmula para el MTTF es:

MTTF = (Ventana de operación en periodo de estudio – Σ Tiempo de parada) / N° de Paradas

Para calcular la ventana de operación del equipo se tiene que en abril se esperaba un funcionamiento de 18 horas por 20 días, resultando en un total de 360 horas.

En el tiempo de parada, la bomba fue intervenida (periodo de Downtime) en 4 oportunidades, sumando un tiempo total de 64 horas.

Calculando, el MTTF = 360 – 64 / 4 = 74 horas

Entonces, el Tiempo Medio hasta la Falla de la bomba centrífuga durante el mes de abril fue de 74 horas.

Qué es el MTBF (Mean Time Between Failures - Tiempo Medio Entre Fallas)

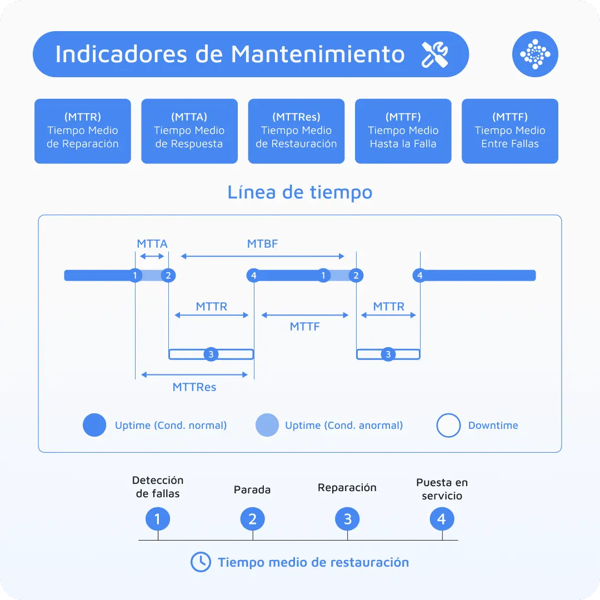

El MTBF es una medida del tiempo promedio entre fallas consecutivas de un sistema o componente reparable y como dice su nombre, se calcula desde que se presenta una falla hasta que tiempo después se presente la otra, por lo que incluye los periodos de uptime y downtime.

El MTBF se calcula con la siguiente formula:

MTBF = MTTF + MTTR

Donde EL MTTR es el tiempo medio de reparación.

Tomando el mismo ejemplo del cálculo del MTTF, ahora se calculará el MTBF para el mismo periodo de tiempo.

Sabemos que el MTTR = 24 + 16 + 18 + 06 / 4 = 16 horas

Entonces, la bomba estuvo en reparación un tiempo promedio de 16 horas.

Finalmente, se calcula el MTBF, siendo:

MTBF = 74 + 16 = 90 horas.

En resumen, el tiempo medio entre fallas de la bomba centrifuga durante el mes de abril fue de 90 horas.

Es importante destacar que, en ambos casos, cuanto más elevado sea el MTBF y el MTTF, más confiable serán los activos o equipos lo que implica que las fallas ocurren con menos frecuencia.

En la siguiente gráfica, también podrás diferenciar con mayor detalle desde que punto son medidos el MTTF y el MTBF en la línea de tiempo de funcionamiento del activo, así como su relación con otros indicadores como el MTTR y MTTA.

¿Por qué es importante entender el MTBF y el MTTF para los gerentes de mantenimiento?

Los gerentes de mantenimiento necesitan comprender las diferencias entre el MTBF y el MTTF para evaluar eficazmente la confiabilidad de sus sistemas o componentes y tomar decisiones informadas sobre los programas de mantenimiento, el inventario de repuestos y las actualizaciones del sistema. Entender estas métricas les permite:

- Identificar áreas de mejora: Al analizar los datos de MTBF y MTTF, los gerentes de mantenimiento pueden identificar sistemas o componentes con un rendimiento inferior e implementar acciones correctivas para aumentar la confiabilidad y reducir el tiempo de inactividad.

- Optimizar los programas de mantenimiento: Una comprensión integral de estas métricas ayuda a los gerentes a crear mejores programas de mantenimiento predictivo, reduciendo la probabilidad de fallos inesperados y minimizando el tiempo de inactividad.

- Mejorar la asignación de recursos: Los gerentes de mantenimiento pueden utilizar los datos de MTBF y MTTF para priorizar recursos, asegurando que los sistemas o componentes más críticos reciban la atención e inversión necesarias.

Factores que conducen a valores bajos de MTBF y MTTF

Varios factores pueden contribuir a valores bajos de MTBF y MTTF:

- Diseño e instalación deficiente: Un diseño inadecuado, materiales inapropiados o una mala instalación de los equipos pueden llevar a fallas frecuentes, afectando la confiabilidad de los activos.

- Defectos de fabricación: Los defectos introducidos durante el proceso de fabricación pueden reducir la vida útil de los componentes, lo que lleva a fallas prematuros.

- Mantenimiento inadecuado: Las prácticas de mantenimiento insuficientes o inadecuadas pueden acelerar el desgaste, reduciendo la confiabilidad.

- Factores ambientales: Condiciones de operación severas, como temperaturas extremas, humedad o vibración, pueden impactar negativamente la vida útil de los equipos.

- Errores del operador: El uso indebido o manejo incorrecto por parte de los operadores puede resultar en fallas prematuras.

- Obsolescencia del equipo: A medida que el equipo y los componentes envejecen, su rendimiento puede degradarse, lo que lleva a tasas elevadas de falla.

Entender las diferencias conceptuales entre MTBF y MTTF es esencial para los gerentes de mantenimiento que buscan optimizar sus operaciones y mejorar la confiabilidad de los equipos. Para los gerentes de mantenimiento es de vital importancia calcular esta y otras métricas como el OEE o el MTTR. Esto les permite tomar decisiones informadas sobre los programas de mantenimiento y la asignación de recursos, reduciendo en última instancia el tiempo de inactividad y aumentando la eficiencia operativa.

Es crucial para los gerentes de mantenimiento abordar los factores que contribuyen a valores bajos de MTBF y MTTF, ya que de no hacerlo puede impactar negativamente en los resultados de su organización. Al enfocarse en mejorar la selección de equipos, las prácticas de mantenimiento y abordar los factores ambientales, los gerentes pueden mejorar la confiabilidad de sus equipos y componentes, lo que lleva a una mayor productividad y reducción de costos.