Como todos os objetos acima da temperatura do zero absoluto (-273.15 graus Celsius) emitem energia térmica infravermelha, os dispositivos de imagem térmica têm a capacidade de detectar e visualizar essas longitudes de onda infravermelhas sem esforço, independentemente das condições de luz.

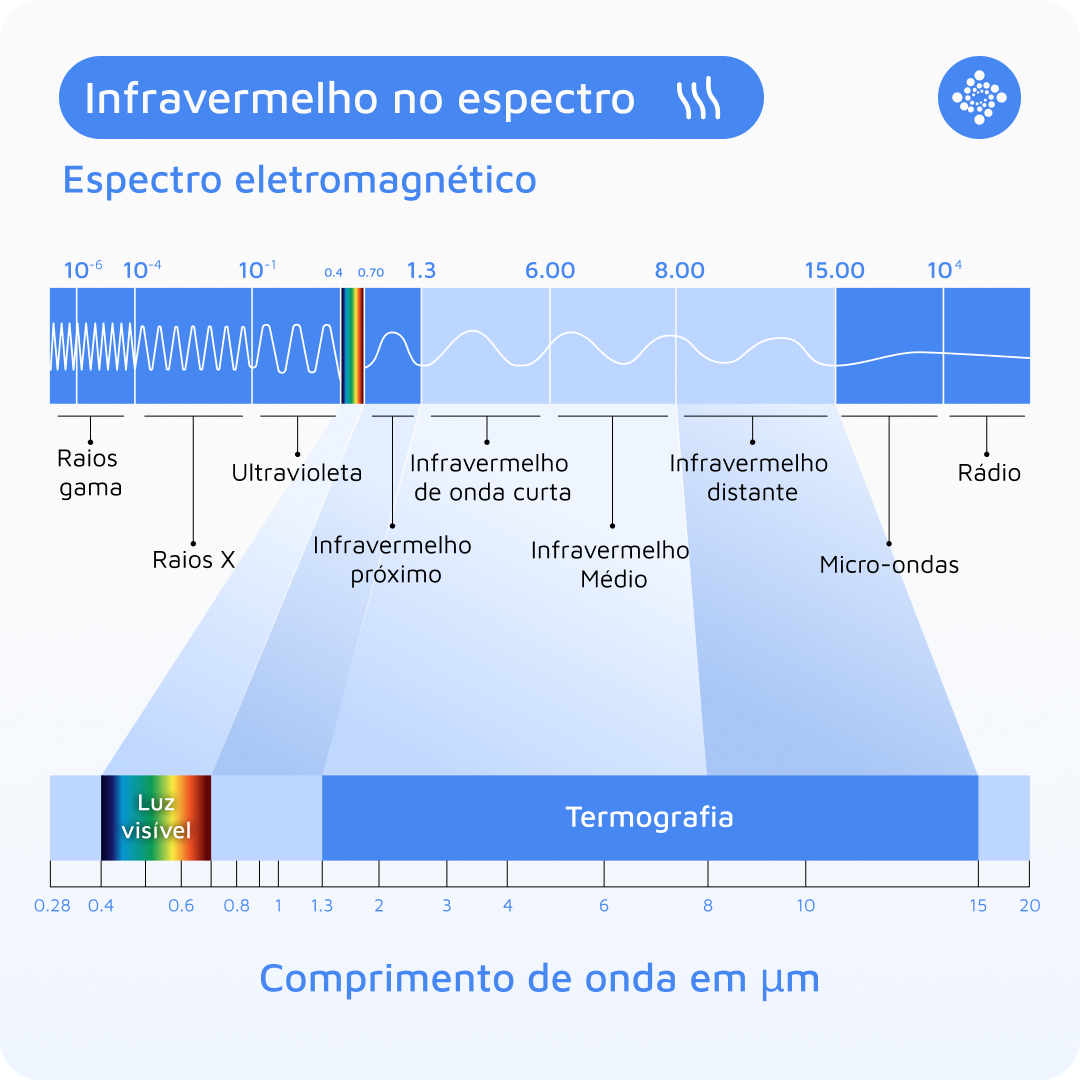

O infravermelho no espectro eletromagnético

A radiação infravermelha (IR) é um tipo de radiação eletromagnética localizado entre o espectro da luz visível e a radiação de micro-ondas no espectro eletromagnético. Os comprimentos de onda da radiação infravermelha variam aproximadamente de 700 nanômetros (nm) a 1 milímetro (mm).

Dentro desse intervalo, o infravermelho é ainda categorizado como infravermelho próximo (NIR), infravermelho médio (MIR) e infravermelho distante (FIR), cada um com propriedades e aplicações distintas.

Como a termografia descobre problemas na indústria?

A termografia infravermelha desempenha um papel essencial nas aplicações industriais, oferecendo uma abordagem proativa para a manutenção de equipamentos e a resolução de problemas. A seguir, explicamos como essa tecnologia enfrenta desafios na indústria.

Detecção de anomalias térmicas: As anomalias térmicas em máquinas são sinais de alerta precoce de possíveis falhas. A termografia infravermelha detecta padrões de calor dentro do espectro de onda infravermelha, que de outra forma seriam invisíveis. Essa capacidade permite a identificação precoce de componentes que estão se degradando, oferecendo uma oportunidade para lidar com os problemas antes que ocorra uma falha completa.

Melhor percepção visual: Ao contrário das ferramentas de teste convencionais que fornecem resultados numéricos, as câmeras térmicas capturam imagens, visualizando a área problemática. Diversas ferramentas de melhoria permitem uma visão detalhada das condições reais quando o equipamento está em funcionamento, sem a necessidade de contato direto. Essa visualização é crucial para entender o estado em tempo real de máquinas e componentes, especialmente sob carga.

Versatilidade em aplicações: A termografia infravermelha é empregada em diversas tarefas de manutenção de plantas e monitoramento de condições, tais como:

- Monitoramento das condições elétricas e mecânicas em motores.

- Inspeção de atrito em rolamentos para detectar anormalidades.

- Avaliação do isolamento refratário.

- Inspeção em instalações e quadros elétricos.

É necessário destacar que, embora o uso de imagens infravermelhas seja relativamente simples, interpretar os dados requer um certo nível de experiência. Também é necessário ter uma compreensão fundamental da radiometria e dos processos de transferência de calor para analisar os resultados de maneira precisa.

Técnicas para realizar uma análise termográfica

A termografia infravermelha é uma técnica não intrusiva e em tempo real, que geralmente segue um dos três métodos: comparativo, de referência ou de tendência térmica. A escolha do método depende do equipamento a ser analisado e do tipo de dados necessários.

Termografia comparativa

Neste caso, pode ser realizada de duas maneiras:

- Inspeções Quantitativas: Medindo a temperatura precisa e/ou distribuição em componentes semelhantes sob condições iguais, termógrafos altamente treinados podem realizar comparações para descobrir problemas ocultos.

- Inspeções Qualitativas: Focadas nas diferenças de temperatura em vez de temperaturas precisas, essas inspeções são comuns em aplicações industriais e mecânicas modernas (aproximadamente 90%). Combinar medições quantitativas com qualitativas pode ajudar a determinar a gravidade e a natureza da condição.

Termografia de referência

Esta técnica é empregada para estabelecer um ponto de referência em um ativo, tirando leituras de temperatura quando o ativo está funcionando corretamente, e serve para comparar com imagens térmicas posteriores, identificando possíveis problemas de maneira precoce.

É recomendável realizar medições de referência em todos os ativos críticos quando são novos ou foram reparados recentemente.

Termografia de tendência térmica

Essa metodologia mostra como a temperatura se dispersa em um componente ou ativo ao longo do tempo e é especialmente útil para equipamentos mecânicos com comportamentos térmicos complexos ou quando esses comportamentos se desenvolvem lentamente.

Vantagens e desvantagens da termografia

A termografia infravermelha é uma técnica poderosa em manutenção preventiva, com várias vantagens e desvantagens.

Vantagens da termografia infravermelha

- Técnica não invasiva: Permite examinar componentes ou máquinas sem necessidade de contato físico. A inspeção é realizada sem interromper a produção ou o funcionamento normal.

- Resultados em tempo real: Fornece informações instantâneas sobre a condição térmica dos equipamentos.

- Cobertura ampla da amostra: Capaz de obter dados em grandes áreas superficiais de uma só vez.

- Imagens visuais claras: As imagens são facilmente interpretáveis, mesmo para um observador não especializado. Os dados podem ser carregados em software para uma análise mais detalhada.

- Mobilidade: As câmeras infravermelhas são portáteis e podem ser usadas em diversos ambientes.

Desvantagens da termografia infravermelha

- Custo elevado: A tecnologia infravermelha e seu equipamento associado podem ser bastante caros. O investimento deve ser considerado em termos de tempo, mão de obra e economias pela detecção precoce de falhas.

- Limitações na detecção: Não pode detectar temperaturas atrás de materiais não transparentes, como vidro, o que pode limitar sua aplicação em alguns cenários.

- Requer experiência: A interpretação dos dados infravermelhos exige um conhecimento técnico significativo e habilidades especializadas para avaliar corretamente os resultados.

A termografia infravermelha é vital na manutenção industrial, detectando anomalias térmicas em máquinas e oferecendo visualização detalhada em diversas aplicações.

Suas vantagens incluem sua natureza não invasiva, resultados em tempo real, mobilidade e imagens claras. No entanto, apresenta desafios como seu alto custo e a necessidade de habilidades especializadas para interpretar os dados. Sua aplicação varia de acordo com as técnicas e os requisitos específicos para cada equipamento.