Uma falha é qualquer alteração perceptível na condição original de funcionamento de um ativo que resulta em insatisfação para um usuário específico. No entanto, as falhas podem ter características distintas e passar por diferentes fases.

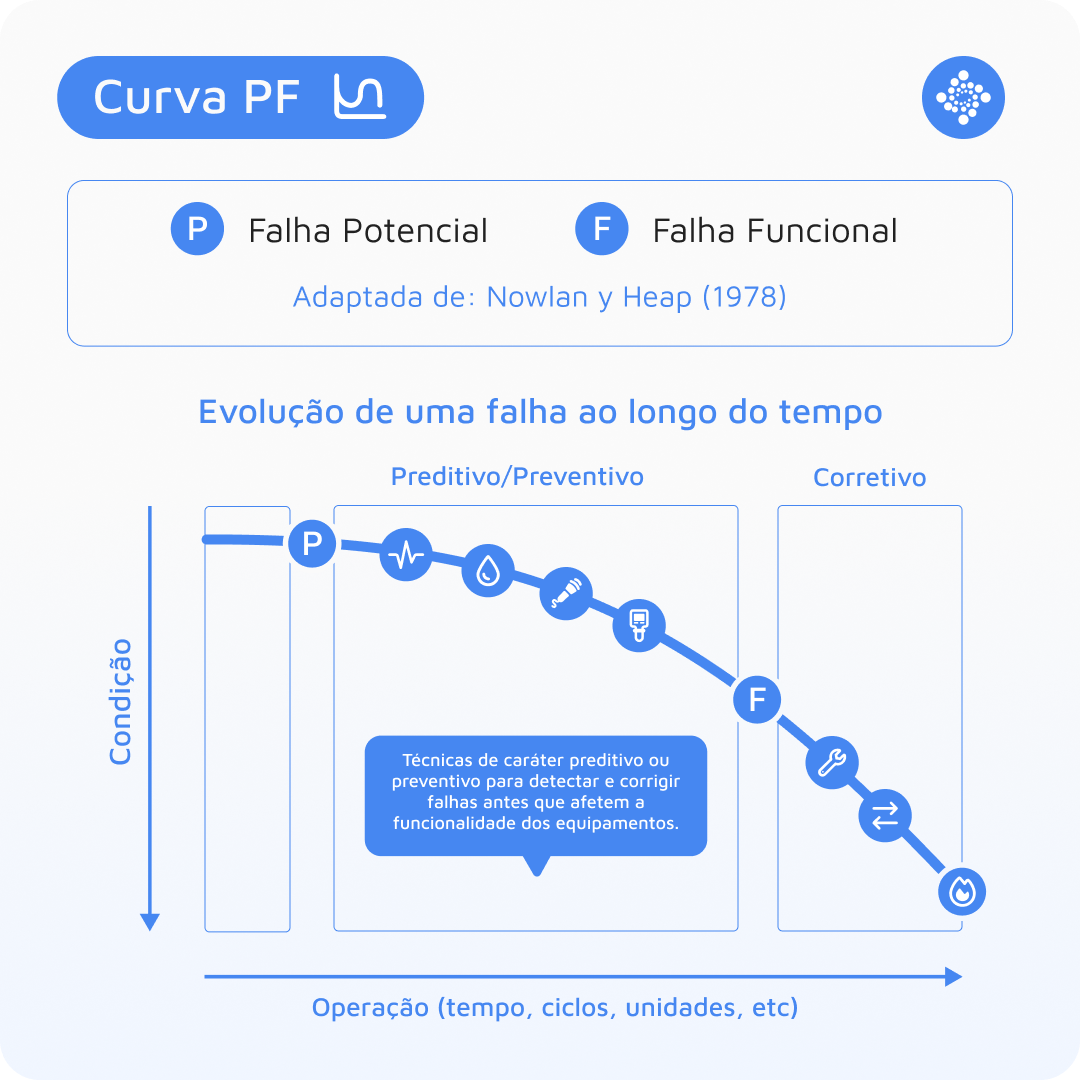

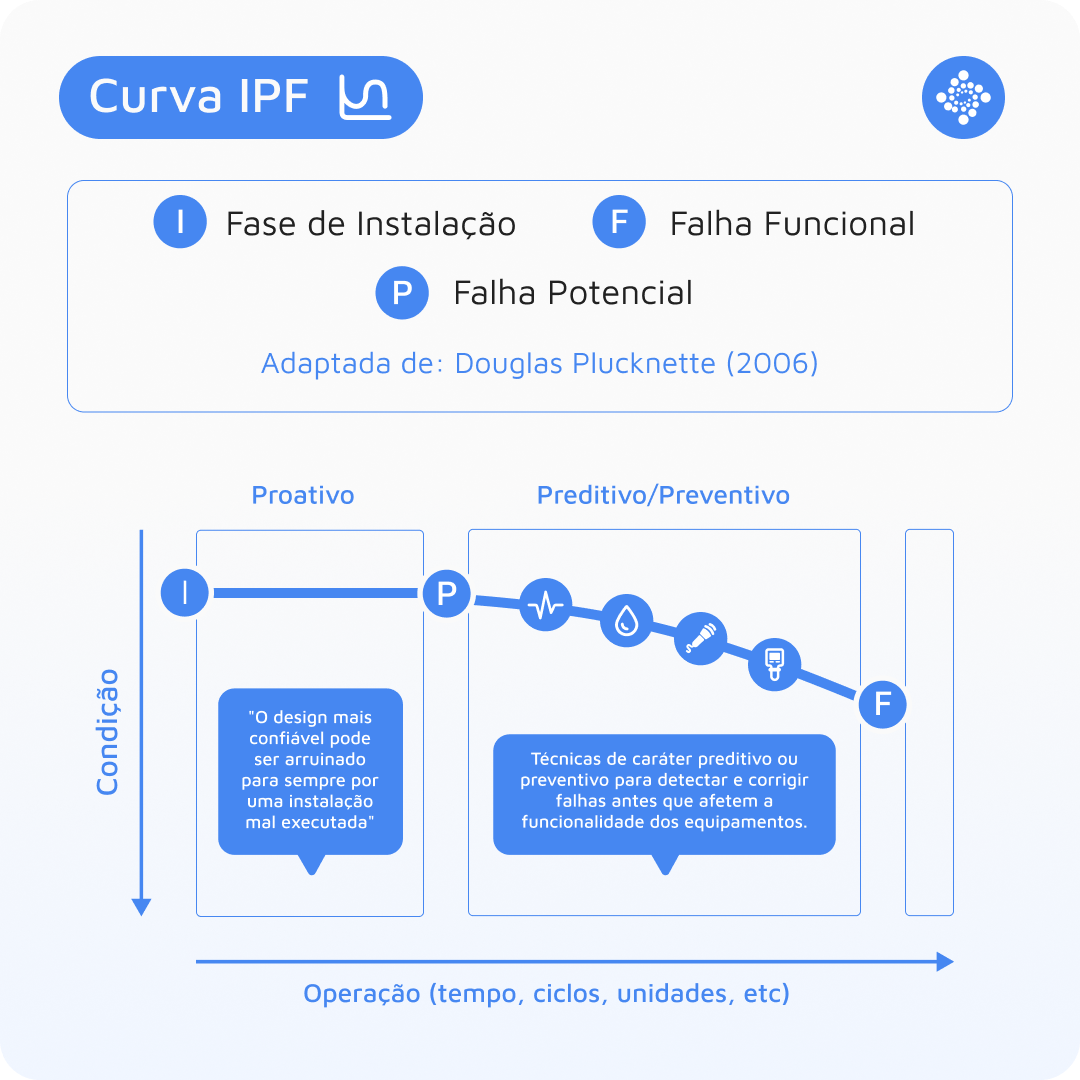

Essa conclusão foi alcançada por Stanley Nowlan e Howard Heap (ambos engenheiros de manutenção da United Airlines) em 1978, quando, em seu relatório sobre Manutenção Centrada na Confiabilidade, estabeleceram a definição da Curva PF. Anos depois, Douglas Plucknette completou a curva, chamando-a de Curva IPF.

Para que serve a curva PF?

A Curva PF é uma representação gráfica utilizada na manutenção preditiva para ilustrar o período entre a detecção inicial de uma possível falha (P) e o ponto de falha funcional (F) em um equipamento. Seu objetivo é identificar a falha potencial o mais cedo possível dentro desse intervalo P-F, permitindo uma intervenção adequada para prevenir a falha funcional e otimizar as atividades de manutenção.

Em outras palavras, ela fornece uma representação gráfica da fase em que a falha potencial (P) se desenvolve em uma falha funcional (F) ao longo do tempo.

Para entender a Curva PF, é necessário compreender as definições do que é uma falha potencial e uma falha funcional.

Falha potencial

Uma falha potencial é uma condição física identificável que indica que uma falha funcional é iminente. O fato de ser possível identificar falhas potenciais é um aspecto importante da teoria moderna de manutenção, pois permite a utilização máxima de cada elemento sem as consequências associadas a uma falha funcional.

Este é o ponto onde é possível detectar um sinal de futura falha, podendo ser uma vibração incomum em uma máquina, um ruído estranho, um aumento de temperatura, etc. Tecnologias de manutenção preditiva (como análise de vibrações, termografia, análise de óleo, etc.) são tipicamente usadas para detectar esses primeiros sinais de falha.

Falha funcional

Para definir uma falha funcional para qualquer equipamento ou componente, é claro que devemos ter uma compreensão clara de suas funções. Uma perda completa da função é uma falha funcional.

No entanto, é importante destacar que uma falha funcional também inclui a incapacidade de um ativo para funcionar no nível de desempenho especificado como satisfatório. Essa definição, portanto, nos fornece uma condição identificável e mensurável, uma base para identificar falhas funcionais.

Atividades de manutenção corretiva, como reparos ou substituição de componentes, são comuns nesta etapa, ou seja, há uma manutenção de caráter reativo.

Por que a curva PF é tão importante?

Cada equipamento ou ativo possui uma curva PF associada, e ao identificar suas falhas potenciais antes que se tornem falhas funcionais, é possível prevenir a inatividade e os custos associados à reparação ou substituição do equipamento. Isso também pode levar a uma vida útil mais longa do equipamento e melhor desempenho.

Além disso, o uso da Curva PF pode levar a uma melhor compreensão da condição operacional dos equipamentos, ajudando a identificar tendências, padrões de falha e aprimorando a tomada de decisões sobre a manutenção e a gestão das equipes de trabalho.

Existem desafios ao aplicar a curva PF?

Sim. Em primeiro lugar, é necessário um investimento inicial em tecnologias de manutenção preditiva, como sistemas de alerta e detecção de falhas, bem como treinamento de pessoal para usar essas tecnologias e interpretar os dados. Isso pode ter um custo alto, especialmente para pequenas e médias empresas.

Além disso, a Curva PF não é infalível. Algumas falhas podem se desenvolver muito rapidamente, com pouco ou nenhum sinal de aviso, o que significa que não serão detectadas no intervalo P-F. Isso pode ser especialmente real para equipamentos ou componentes que experimentam falhas catastróficas ou aleatórias, onde não há uma progressão clara e previsível de falha potencial para falha funcional.

Por fim, a eficácia da Curva PF depende da precisão e da frequência da coleta de dados. Intervalos de inspeção ou monitoramento que são muito longos podem ignorar os sinais de falha potencial.

Além da curva PF

Um dos objetivos das equipes de manutenção é realizar um maior percentual de atividades de caráter preventivo do que corretivo. Com base nisso, podemos estabelecer duas perguntas:

Por que não focar em uma manutenção mais proativa?

E se nos movêssemos um pouco mais para trás, para a fase de instalação?

Foi assim que, em 2006, Douglas Plucknette, em seu artigo "Completando a curva", estendeu a curva até o Ponto I, ou seja, para o domínio de instalação, e mencionou que o design mais confiável pode ser arruinado para sempre por uma instalação mal executada.

Nesta fase de instalação, podem ser aplicadas técnicas como:

- Análise de Modos de Falhas e Efeitos (AMFE);

- Os 5 princípios da confiabilidade de equipamentos:

-

- Que sejam de um bom fabricante;

- Que cumpram com os requisitos do processo;

- Que sejam corretamente instalados;

- Que operem da forma indicada;

- Que a manutenção seja a melhor.

- Alinhamento e balanceamento de equipamentos com tecnologias de precisão;

- Lubrificação de qualidade;

- Uso de especificações de montagem;

- Seguimento das normas ou padrões internacionais para os procedimentos.

Resumindo, a Curva PF é uma ferramenta valiosa na manutenção preditiva, permitindo uma gestão mais eficiente da manutenção ao identificar falhas potenciais antes que se tornem falhas funcionais.

No entanto, também apresenta desafios, incluindo a necessidade de investimento em tecnologias e treinamento, o risco de falhas rápidas ou aleatórias, e a dependência da coleta precisa e frequente de dados. Tudo isso com o objetivo de otimizar as atividades de manutenção e maximizar o desempenho e a vida útil dos equipamentos.