No mundo da gestão de manutenção, duas das métricas mais críticas para compreender e otimizar são o tempo médio entre falhas (MTBF) e o tempo médio até a falha (MTTF).

Ambas métricas são usadas para quantificar a confiabilidade e o desempenho de sistemas ou equipamentos, permitindo que os gerentes de manutenção tomem decisões informadas sobre como otimizar suas operações. No entanto, apesar de suas semelhanças, o MTBF e o MTTF são conceitualmente diferentes e devem ser usados em contextos diferentes.

Este artigo tem como objetivo fornecer uma compreensão abrangente dessas duas métricas, suas diferenças e sua importância para os gerentes de manutenção. Também exploraremos os fatores que podem levar a valores baixos de MTBF e MTTF.

Entendendo o MTBF e o MTTF na prática

A norma ISO 12849-2013 (Indústrias de petróleo, petroquímica e gás natural - Modelagem de confiabilidade e cálculo de sistemas de segurança) em seu item 3 de termos e definições estabelece que:

O que é o MTTF (Mean Time To Failure - Tempo Médio até a Falha)

O MTTF é uma medida do tempo médio que um sistema ou componente não reparável é esperado para funcionar antes de falhar. A norma estabelece que é usado para componentes ou sistemas que, uma vez que falham, não podem ser reparados e devem ser substituídos. No entanto, esse indicador tende a ser substituído ou confundido com o MTBF. O que é completamente incorreto.

Para equipamentos reparáveis como os encontrados em qualquer indústria, o MTTF é o tempo médio entre o equipamento entrar em operação após uma falha anterior e o ativo ser colocado fora de serviço novamente para manutenção. Ou seja, é o tempo que o equipamento esteve em operação constante (Uptime).

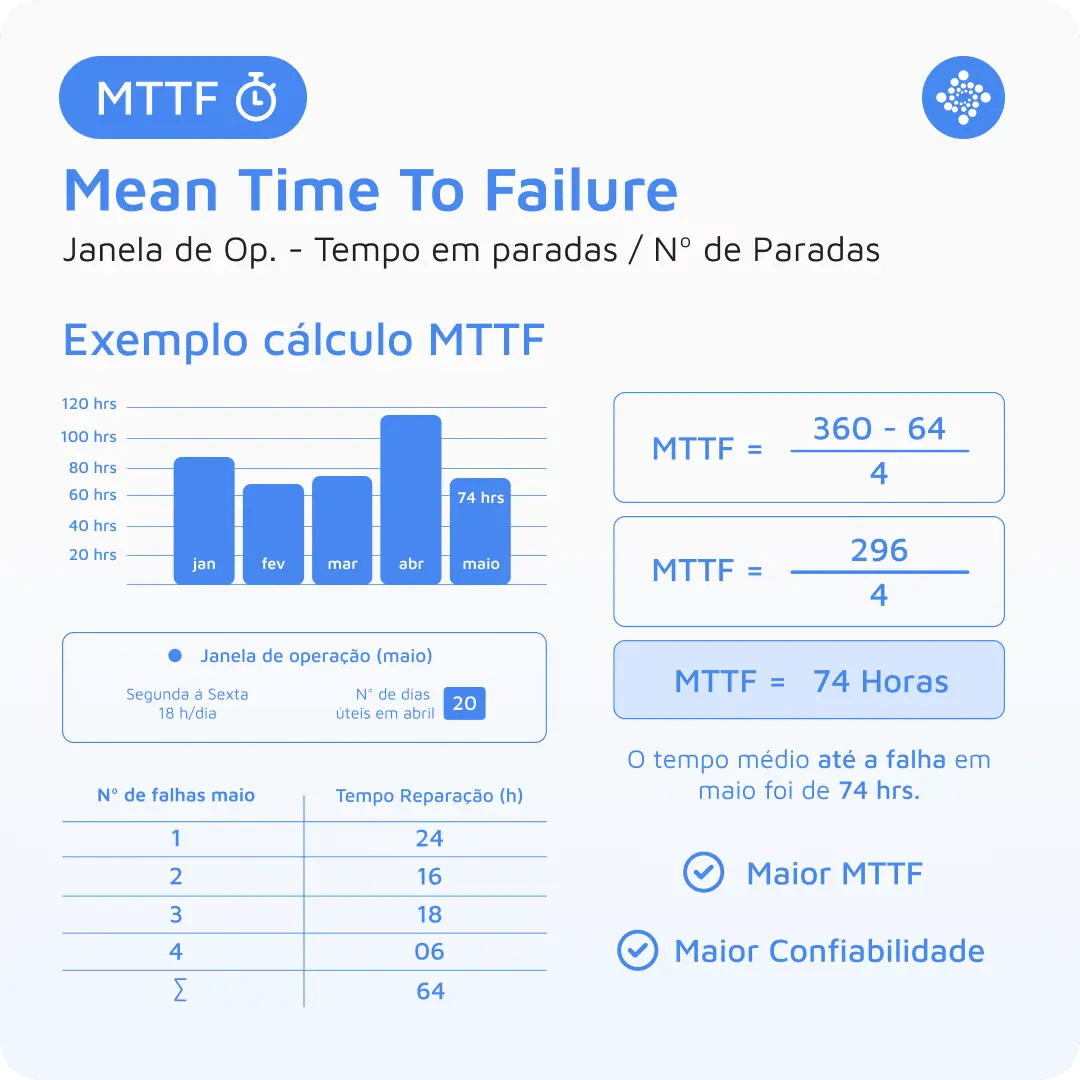

A seguir, segue um exemplo para calcular o MTTF:

Equipamento: Bomba centrífuga

Janela de operação: 18 horas por dia, por 5 dias por semana.

Período para o cálculo do MTTF: Maio (20 dias) Número de paradas: 4

- 1ª Parada: 24 horas.

- 2ª Parada: 16 horas.

- 3ª Parada: 18 horas.

- 4ª Parada: 6 horas.

Assim, a fórmula para o MTTF é:

MTTF = (Janela de operação em período de estudo – Σ Tempo de parada) / N° de Paradas

Para calcular a janela de operação do equipamento, tem-se que em abril se esperava um funcionamento de 18 horas por 20 dias, resultando em um total de 360 horas.

No tempo de parada, a bomba foi intervenida (período de Downtime) em 4 oportunidades, somando um tempo total de 64 horas.

Calculando o MTTF = 360 – 64 / 4 = 74 horas

Então, o Tempo Médio até a Falha da bomba centrífuga durante o mês de abril foi de 74 horas.

O que é o MTBF (Mean Time Between Failures - Tempo Médio Entre Falha)

O MTBF é uma medida do tempo médio entre falhas consecutivas de um sistema ou componente reparável e como diz o nome, é calculado desde que ocorre uma falha até que tempo depois ocorra a outra, portanto, inclui os períodos de Uptime e Downtime.

O MTBF é calculado com a seguinte fórmula:

MTBF = MTTF + MTTR

Onde o MTTR é o tempo médio de reparo.

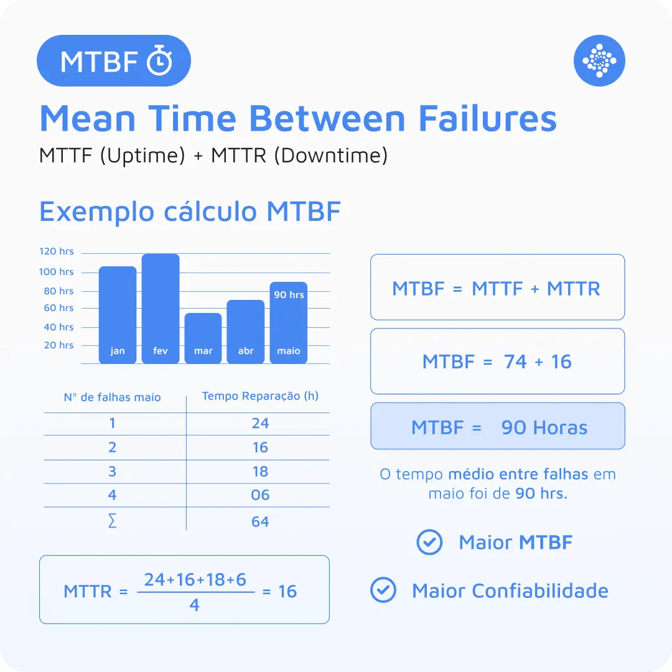

Tomando o mesmo exemplo do cálculo do MTTF, agora será calculado o MTBF para o mesmo período de tempo.

Sabemos que o MTTR = 24 + 16 + 18 + 6 / 4 = 16 horas

Então, a bomba esteve em reparo por um tempo médio de 16 horas.

Finalmente, o MTBF é calculado, sendo:

MTBF = 74 + 16 = 90 horas.

Em resumo, o tempo médio entre falhas da bomba centrífuga durante o mês de abril foi de 90 horas.

É importante destacar que, em ambos os casos, quanto mais alto for o MTBF e o MTTF, mais confiáveis serão os ativos ou equipamentos, o que implica que as falhas ocorrem com menos frequência.

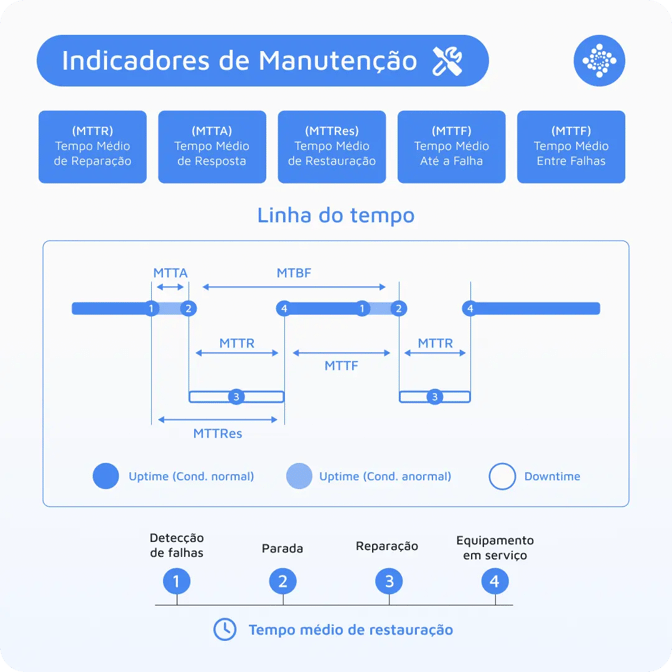

Na figura a seguir, você também pode diferenciar com mais detalhes a partir de qual ponto são medidos o MTTF e o MTBF na linha do tempo de operação do ativo, bem como sua relação com outros indicadores como o MTTR e MTTA.

Por que é importante entender o MTBF e o MTTF?

Os gerentes de manutenção precisam entender as diferenças entre MTBF e MTTF para avaliar eficazmente a confiabilidade de seus sistemas ou componentes e tomar decisões informadas sobre os programas de manutenção, o inventário de peças e as atualizações do sistema. Entender essas métricas lhes permite:

- Identificar áreas de melhoria: Ao analisar os dados de MTBF e MTTF, os gerentes de manutenção podem identificar sistemas ou componentes com um desempenho inferior e implementar ações corretivas para aumentar a confiabilidade e reduzir o tempo de inatividade.

- Otimizar os programas de manutenção: Uma compreensão abrangente dessas métricas ajuda os gerentes a criar melhores programas de manutenção preditiva, reduzindo a probabilidade de falhas inesperadas e minimizando o tempo de inatividade.

- Melhorar a alocação de recursos: Os gerentes de manutenção podem usar os dados de MTBF e MTTF para priorizar recursos, garantindo que os sistemas ou componentes mais críticos recebam a atenção e o investimento necessários.

Fatores que levam a baixos valores de MTBF e MTTF

Vários fatores podem contribuir para valores baixos de MTBF e MTTF:

- Projeto e instalação deficientes: Um design inadequado, materiais inadequados ou uma má instalação de equipamentos podem levar a falhas frequentes, afetando a confiabilidade dos ativos.

- Defeitos de fabricação: Os defeitos introduzidos durante o processo de fabricação podem reduzir a vida útil dos componentes, levando a falhas prematuras.

- Manutenção inadequada: As práticas de manutenção insuficientes ou inadequadas podem acelerar o desgaste, reduzindo a confiabilidade.

- Fatores ambientais: Condições de operação severas, como temperaturas extremas, umidade ou vibração, podem ter um impacto negativo na vida útil dos equipamentos.

- Erros do operador: O uso indevido ou manuseio incorreto por parte dos operadores pode resultar em falhas prematuras.

- Obsolescência do equipamento: À medida que os equipamentos e os componentes envelhecem, seu desempenho pode se degradar, o que leva a taxas elevadas de falha.

Entender as diferenças conceituais entre MTBF e MTTF é essencial para os gerentes de manutenção que procuram otimizar suas operações e melhorar a confiabilidade dos equipamentos. Ao calcular e interpretar com precisão essas métricas, os gerentes podem tomar decisões informadas sobre os programas de manutenção e a alocação de recursos, reduzindo em última análise o tempo de inatividade e aumentando a eficiência operacional.

É crucial para os gerentes de manutenção abordar os fatores que contribuem para valores baixos de MTBF e MTTF, pois não fazer isso pode ter um impacto negativo nos resultados de sua organização. Ao se concentrar em melhorar a seleção de equipamentos, as práticas de manutenção e abordar os fatores ambientais, os gerentes podem melhorar a confiabilidade de seus equipamentos e componentes, o que leva a uma maior produtividade e redução de custos.