Também conhecida como filosofia Kaizen ou sistema Kaizen, é uma abordagem integral e sistemática para a melhoria contínua dentro de uma organização. Originou-se no Japão e está profundamente enraizada no Sistema de Produção Toyota (TPS). "Kaizen" é um termo japonês que se traduz como "mudança para melhorar" ou "melhoria contínua".

Qual é o objetivo da metodologia Kaizen?

Em sua essência, a metodologia Kaizen tem como objetivo otimizar processos, melhorar a produtividade e promover a melhoria contínua por meio de mudanças incrementais e em pequena escala. Ela incentiva uma cultura de aprendizado contínuo, participação e colaboração entre os funcionários em todos os níveis, encorajando-os a identificar e implementar melhorias em suas respectivas áreas de trabalho.

Princípios fundamentais da metodologia Kaizen

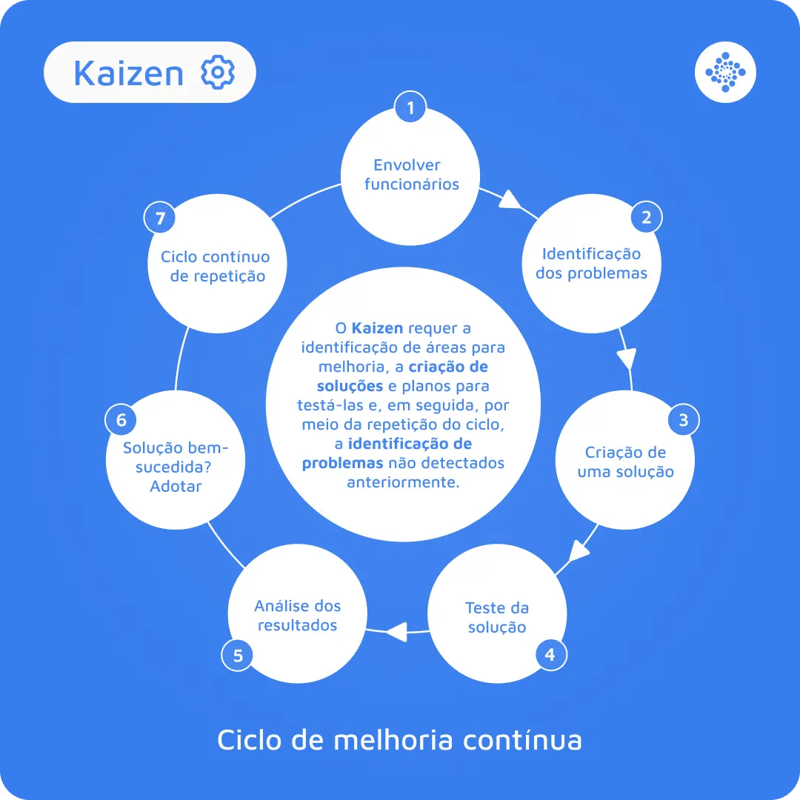

Kaizen se baseia na crença de que tudo pode ser melhorado e que nada é o estado atual. Também se baseia no princípio de Respeito pelas Pessoas. Kaizen envolve identificar problemas e oportunidades, criar soluções e implementá-las, e depois repetir o processo para os problemas e desafios que não foram adequadamente abordados.

Um ciclo composto por sete etapas pode ser implementado para a melhoria contínua e fornecer um método sistemático para executar este processo.

Ciclo Kaizen para a melhoria contínua

Kaizen pode ser implementado em um ciclo de sete etapas para criar um ambiente baseado na melhoria contínua. Este método sistemático inclui as seguintes etapas:

- Envolvimento dos funcionários: Procure a participação dos funcionários, incluindo sua ajuda para identificar problemas e desafios. Isso cria compromisso com a mudança. Muitas vezes é organizado em grupos específicos encarregados de coletar e transmitir informações de um grupo mais amplo de funcionários.

- Identificar problemas: Utilizando o feedback generalizado de todos os funcionários, colete uma lista de problemas e possíveis oportunidades. Se houver muitos problemas, crie uma lista.

- Criar uma solução: Incentive os funcionários a oferecer soluções criativas, incentivando todo tipo de ideia. Selecione uma ou mais soluções vencedoras entre as ideias apresentadas.

- Testar a solução: Implemente a solução vencedora escolhida anteriormente, com a participação de todos em sua implementação. Crie programas piloto ou outros passos pequenos para testar a solução.

- Analisar os resultados: Em diferentes momentos, verifique o progresso, com planos específicos sobre quem será o ponto de contato e a melhor maneira de manter os trabalhadores a nível operacional envolvidos. Determine o quão bem-sucedida foi a mudança.

Se os resultados forem positivos, adotá-los em toda a organização.

Repita o ciclo, sempre procurando a melhoria contínua e testando novas soluções quando apropriado ou abordando novas listas de problemas.

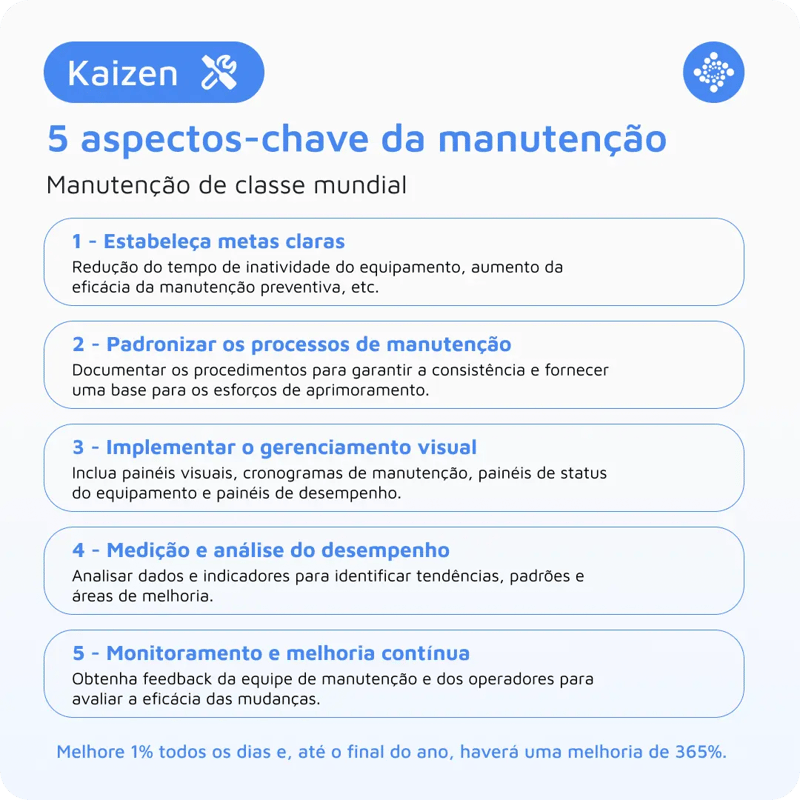

Aplicação do Kaizen na manutenção

Além de envolver e capacitar continuamente a equipe de manutenção, e identificar melhorias nos processos de intervenção, a metodologia Kaizen busca melhorar a gestão da manutenção em cinco aspectos-chave que são apresentados a seguir:

- Estabelecer metas claras: Estas metas podem estar relacionadas com a redução do tempo de inatividade do equipamento, o aumento da eficácia da manutenção preventiva, a melhoria no tempo de resposta da manutenção ou outras métricas relevantes.

- Padronizar os processos de manutenção: Estabelecer procedimentos operacionais padrão (SOPs) para diferentes atividades de manutenção, como manutenção preventiva, corretiva e preditiva. Documentar esses procedimentos para garantir a consistência e fornecer uma base para os esforços de melhoria.

- Implementar a gestão visual: Utilizar técnicas de gestão visual para fornecer visibilidade em tempo real das atividades de manutenção. Isso pode incluir painéis visuais, calendários de manutenção, painéis de estado do equipamento e painéis de desempenho.

- Medir e analisar o desempenho: Coletar dados relevantes de manutenção e métricas de desempenho, como tempo de atividade do equipamento, tempo médio entre falhas (MTBF), tempo médio de reparo (MTTR) e eficácia geral do equipamento (OEE). Analisar esses dados para identificar tendências, padrões e áreas para melhorar.

- Monitoramento e melhoria contínua: Realizar revisões e avaliações periódicas das melhorias implementadas. Coletar comentários do pessoal de manutenção e operadores para avaliar a eficácia das mudanças. Realizar os ajustes e ajustes necessários com base nos comentários e na análise de dados.

Existem várias razões pelas quais o Kaizen pode ser uma vantagem para uma organização; no entanto, há algumas situações para as quais é menos adequado. Algumas das vantagens e desvantagens do Kaizen são as seguintes:

Vantagens da metodologia Kaizen na manutenção

O enfoque gradual do Kaizen pode criar uma abordagem mais suave para a mudança em contraste com os grandes esforços que podem ser abandonados devido à sua tendência a provocar resistência e oposição à mudança.

- O Kaizen promove o exame detalhado dos processos para reduzir erros e desperdícios;

- Com menos erros, as necessidades de supervisão e inspeção são minimizadas;

- A moral dos funcionários melhora porque o Kaizen promove um senso de valor e propósito;

- O trabalho em equipe aumenta à medida que os funcionários pensam além dos problemas específicos de seu departamento;

- O foco no cliente se amplia à medida que os funcionários se tornam mais conscientes dos requisitos dos clientes;

- Sistemas são estabelecidos para promover melhorias tanto a curto quanto a longo prazo.

Quais são as desvantagens do Kaizen na manutenção?

Empresas com culturas de territorialismo e comunicação fechada podem precisar se concentrar primeiro em mudanças culturais para criar um ambiente receptivo. Eventos de Kaizen a curto prazo podem gerar uma onda de entusiasmo superficial e de curta duração que não se mantém a longo prazo.

Exemplos de implementação do Kaizen na manutenção

A Toyota é talvez a mais famosa por seu uso do Kaizen, mas outras empresas também usaram com sucesso esta abordagem. Aqui estão três exemplos:

- Lockheed Martin: A empresa aeroespacial é uma defensora reconhecida do Kaizen. Ela usou o método para reduzir com sucesso os custos de fabricação, estoque e tempo de entrega.

- Ford Motor Company: Quando Alan Mulally, um devoto do Lean, se tornou CEO da Ford em 2006, a montadora estava à beira da falência. Mulally usou o Kaizen para executar uma das transformações corporativas mais famosas da história.

- Pixar Animation Studios: A Pixar aplicou o modelo de melhoria contínua para reduzir os riscos de fracasso caro em filmes usando controles de qualidade e processos iterativos.

Em conclusão, o Kaizen é uma metodologia sistemática e contínua de melhoria que pode ser aplicada na manutenção. Ela envolve estabelecer um enfoque centrado na melhoria gradual dos processos de manutenção, na otimização da confiabilidade do equipamento e na redução do tempo de inatividade.

Ao utilizar os passos e princípios do Kaizen, as organizações podem promover a participação dos funcionários, melhorar a eficiência, reduzir os erros e desperdícios e promover um ambiente de aprendizado contínuo.

Ao implementar o Kaizen na manutenção, as empresas podem alcançar melhorias sustentáveis na produtividade e no desempenho do equipamento.