As ferramentas de análise de criticidade ajudam a identificar e priorizar ativos essenciais em uma instalação, que requerem recursos, como pessoal, financeiro ou tecnológico. Essa avaliação foca em compreender o impacto e as implicações de possíveis falhas nos sistemas produtivos, levando em consideração seu contexto operacional.

Neste artigo, vamos explorar os fundamentos teóricos de uma das estratégias para hierarquizar equipamentos, conhecida como técnica de análise de criticidade pela matriz ABC.

O que é a análise de criticidade?

A análise de criticidade envolve avaliar os ativos com base no risco que representam. De acordo com a norma ISO 31000:2018 sobre Gestão de Riscos - Princípios e Diretrizes, o risco é definido como "a influência da incerteza nos objetivos".

Nesse contexto, embora o risco não possa ser determinado de forma absoluta, ele é considerado pelas diversas maneiras pelas quais um ativo pode falhar e as consequências dessas falhas para o sistema e as operações em geral.

Objetivo da análise de criticidade

A noção de criticidade e sua definição variam de acordo com o propósito da hierarquização que se busca estabelecer. A análise de criticidade busca definir uma estratégia que atue como ferramenta na organização de processos, sistemas e equipamentos dentro de um ambiente produtivo complexo.

Isso facilita a segmentação dos componentes em categorias que podem ser gerenciadas de forma regulada e sujeitas a auditoria. Com essa perspectiva, existem vários critérios para avaliar a importância de um ativo produtivo. As razões para determinar prioridades mudam de acordo com os desafios e objetivos da organização.

A seguir, estão listados alguns dos critérios mais utilizados para estabelecer prioridades:

-

Opções operacionais (alternativas ou backups disponíveis);

-

Impacto na continuidade da produção;

-

Influência na qualidade do produto final;

-

Repercussões na segurança, meio ambiente e condições de trabalho;

-

Implicações econômicas de interrupções e atividades de manutenção;

-

Frequência de falhas ou confiabilidade;

-

Parâmetros operacionais, como temperatura, pressão, tipo de fluido, fluxo e velocidade;

-

Facilidade de acesso para inspeção e tarefas de manutenção;

-

Necessidades e disponibilidade de recursos para supervisão e cuidado.

Qual é a importância de determinar a criticidade nos equipamentos?

Determinar a criticidade de um equipamento nos permite identificar a estratégia de manutenção ideal. Essa identificação busca aumentar a disponibilidade do equipamento, minimizando interrupções não programadas e garantindo seu desempenho adequado.

O método ABC surge como uma ferramenta valiosa para alcançar esse objetivo. Essa técnica tem como objetivo atribuir um nível de relevância a cada equipamento com base em três aspectos-chave:

-

A frequência com que as falhas ocorrem;

-

A complexidade para identificar essas falhas;

-

As repercussões dessa falha na operacionalidade geral.

Fluxograma ABC para determinar a criticidade de ativos

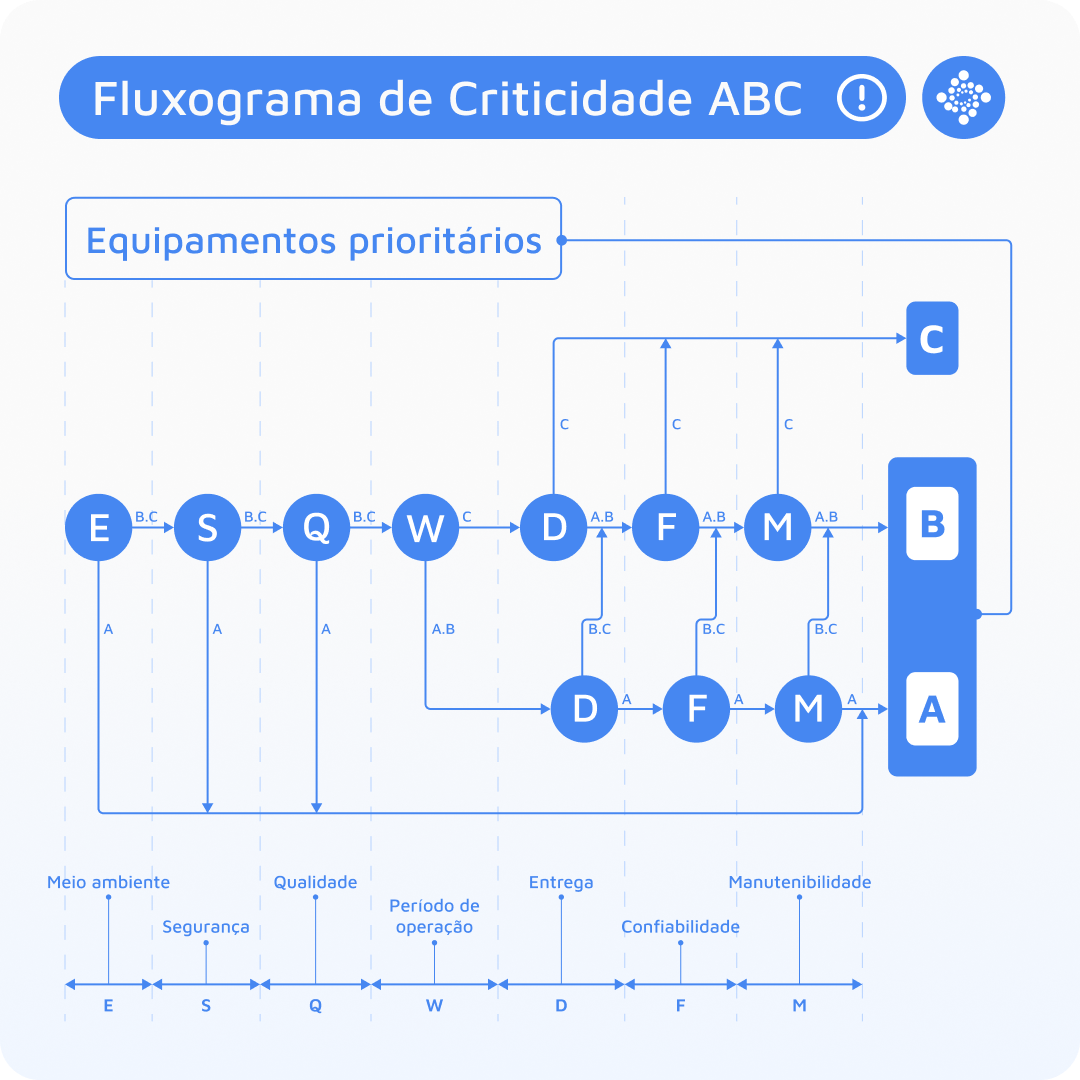

Esse método introduz uma estratégia focada em uma avaliação estritamente qualitativa da priorização dos equipamentos de produção. Nesse caso, a metodologia classifica os equipamentos em três categorias distintas: A, B e C, sendo os da categoria A os de maior prioridade.

Para atingir essa hierarquização, é preciso seguir um processo sequencial de questionamento a equipe responsável. A ordem das perguntas reflete a relevância que esse grupo atribui a cada característica ao determinar a prioridade de um equipamento. Em essência, essa classificação indica a importância atribuída a cada característica em nossa gestão.

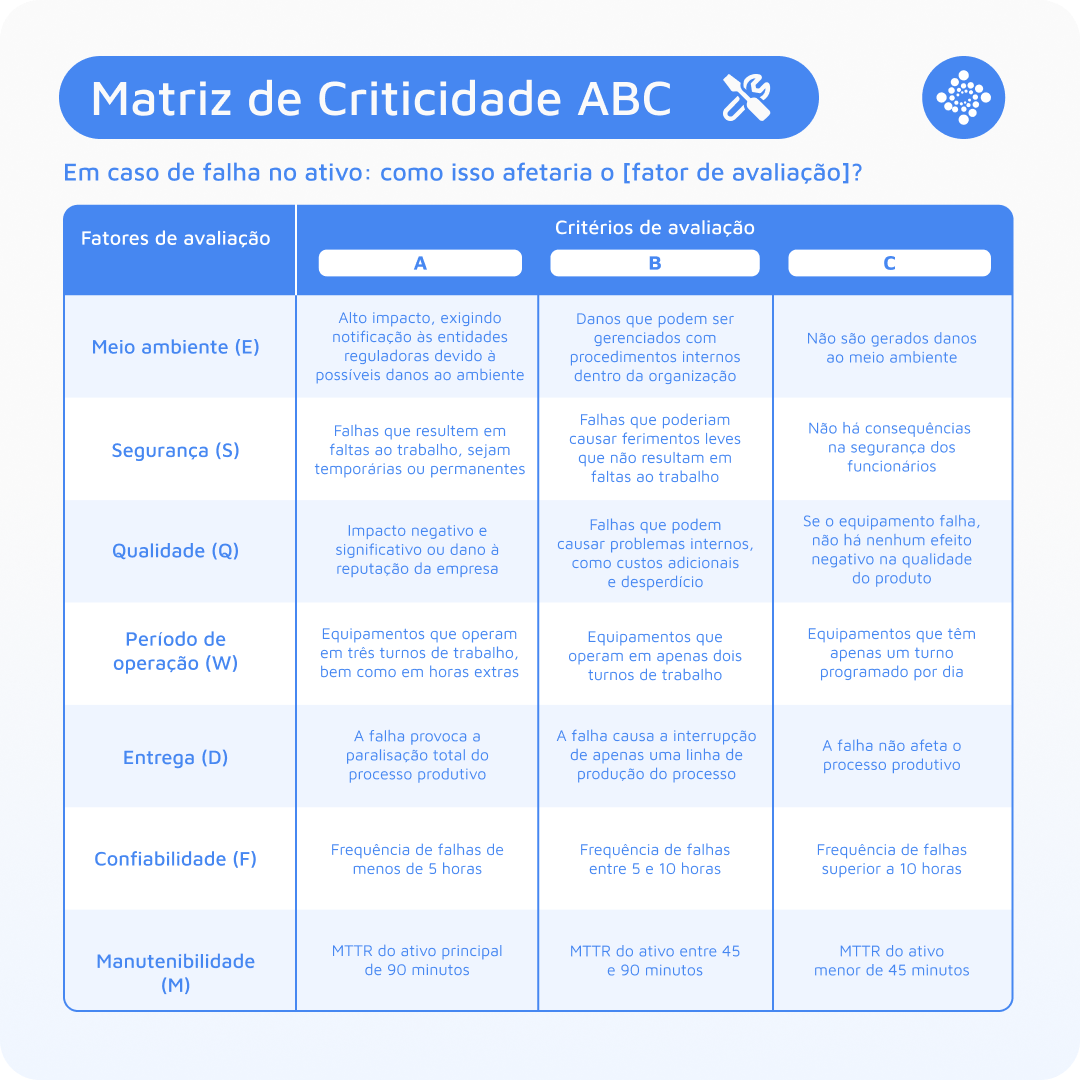

Para cada pergunta, existem três respostas potenciais: A, B ou C, que ajudam a definir a natureza do equipamento. Abaixo segues os detalhes:

Em relação ao meio ambiente (E)

Um equipamento cuja falha possa causar um impacto que leve a organização a notificar órgãos reguladores por possíveis danos à saúde ou ao meio ambiente é classificado como categoria A. Por exemplo, um vazamento de amônia que afete a segurança pública.

A categoria B é atribuída a um equipamento cuja falha resulte em um dano controlável internamente, como um vazamento que possa ser contido pelo sistema de tratamento de água da empresa.

Se um equipamento, ao apresentar falhas, não gerar danos ambientais, é categorizado como tipo C.

Em relação à segurança (S)

Os equipamentos da categoria A são aqueles em que uma falha pode resultar em acidentes que causem ausências no trabalho, temporárias ou permanentes.

Os da categoria B são aqueles cujas falhas podem causar ferimentos menores que não resultam em ausências no trabalho. Por fim, os equipamentos classificados na categoria C são aqueles cujas falhas não têm consequências significativas na segurança do pessoal.

Em relação à qualidade (Q)

Os ativos que, ao falharem, podem gerar um impacto negativo considerável externamente ou prejudicar a reputação da empresa devido a problemas detectados pós-venda, estão na categoria A.

Os equipamentos da categoria B são aqueles que, se não forem mantidos corretamente, podem apresentar falhas com repercussões internas. Enquanto aqueles que, em caso de falha, não geram nenhum efeito negativo, são classificados na categoria C.

Em relação ao período operacional de um ativo (W)

Ativos operando em três turnos são classificados como A. Aqueles funcionando em dois turnos estão na categoria B. E aqueles programados para um único turno diário são considerados tipo C.

Às vezes, o volume de trabalho adicional necessário para reparar um ativo, como horas extras, também é considerado neste critério. Ativos que exigem muitas horas extras para reparos são classificados como A, e assim por diante.

Em relação ao critério de entrega (D)

Este critério está relacionado ao efeito operacional de uma falha no ativo. Ativos A são aqueles cujo mau funcionamento causa a paralisação completa da fábrica. Se um ativo falhar e apenas interromper uma linha de produção, é categorizado como B. E se sua falha não afetar significativamente a produção, é considerado C.

Em relação à confiabilidade (F)

Este critério é considerado em relação à frequência com que um ativo pode falhar se não for mantido adequadamente. Neste estudo, ativos com uma frequência de falha de menos de 5 horas são rotulados como A. Se a frequência de falha estiver entre 5 e 10 horas, são categorizados como B. E aqueles com uma frequência superior a 10 horas são classificados como C.

Em relação à manutenibilidade (M)

Se refere à facilidade com que um ativo pode ser devolvido ao serviço após uma falha, ou seja, com base no tempo médio necessário para reparo. Ativos que precisam de mais de 90 minutos para serem reparados entram na categoria A. Aqueles que levam entre 45 e 90 minutos são B, e os reparados em menos de 45 minutos são considerados C.

Benefícios da segmentação ABC

A gestão adequada da manutenção se beneficia enormemente da segmentação ABC dos equipamentos. Esta classificação permite:

-

Desenhar táticas de manutenção adaptadas a cada tipo de ativo;

-

Identificar e priorizar as peças essenciais que não devem faltar no inventário, relacionadas às máquinas;

-

Programar atividades de manutenção de modo a não interromper o fluxo produtivo, utilizando um planejamento anual;

-

Explorar e adotar inovações com o objetivo de otimizar e assegurar a disponibilidade do equipamento.

É essencial tomar medidas uma vez estabelecido o nível de importância de cada equipamento. As unidades de maior relevância deveriam ser objeto de supervisão constante, para detectar e prevenir falhas antes que se tornem falhas catastróficas que afetem a integridade das pessoas e dos ativos.

Para os equipamentos de alta e média importância (categorias A e B), é aconselhável implementar um enfoque de manutenção preditiva, especificamente com monitoramento online.

É por tudo isso que utilizar sistemas como o Fracttal Sense, que antecipam falhas e desvios no comportamento dos equipamentos, contribui enormemente para minimizar interrupções, reduzir gastos e otimizar a eficiência dos ativos.

Em resumo, a matriz ABC de criticidade se mostra como uma ferramenta essencial na gestão de manutenção de equipamentos. Sua aplicação permite categorizar equipamentos segundo sua relevância, otimizando assim as estratégias de manutenção para maximizar a disponibilidade e o desempenho.

Ao entender e priorizar os equipamentos segundo a frequência de suas falhas, a complexidade para detectá-las e seu impacto na operação total, as organizações podem antecipar problemas e minimizar interrupções não desejadas. Em síntese, esta matriz não apenas melhora a eficiência operacional, mas também contribui para uma gestão mais efetiva de recursos e seus custos associados.