Ter um ambiente de trabalho organizado e eficiente é fundamental para o sucesso de qualquer empresa. A metodologia 5S oferece uma abordagem sistemática para alcançá-lo.

Esses cinco passos: classificar, ordenar, limpar, padronizar e manter, podem transformar seu local de trabalho em um espaço limpo, produtivo e seguro. Neste artigo, exploraremos a importância de ter um ambiente de trabalho organizado, os benefícios de aplicar a metodologia 5S à manutenção e exemplos de empresas que tiveram sucesso em sua implementação.

Importância de ter um ambiente de trabalho limpo e organizado

Um ambiente de trabalho organizado e eficiente oferece inúmeros benefícios para as empresas e seus funcionários. Veja por que é tão importante:

- Melhora da produtividade: Um espaço de trabalho organizado permite que os funcionários encontrem rapidamente as ferramentas, materiais e documentos necessários para realizar suas tarefas. Ao reduzir o tempo perdido procurando coisas, aumenta a eficiência nas atividades diárias.

- Redução de erros: Um ambiente desorganizado aumenta as possibilidades de cometer erros, como misturar documentos importantes, confundir materiais ou usar ferramentas incorretas. Manter um local de trabalho organizado minimiza a probabilidade de erros e melhora a precisão nas operações.

- Segurança no trabalho: Um ambiente de trabalho desordenado pode ser perigoso, pois aumenta o risco de tropeços, quedas ou acidentes. Manter os espaços limpos e organizados reduz os perigos potenciais e contribui para um ambiente mais seguro para os trabalhadores.

- Imagem profissional: Um local de trabalho organizado e eficiente é uma representação visual de uma empresa bem gerenciada. Transmitir uma imagem profissional e organizada é crucial tanto para os funcionários quanto para os clientes e parceiros comerciais.

- Facilita a colaboração e o trabalho em equipe: Um espaço de trabalho organizado facilita a colaboração e o trabalho em equipe, pois os funcionários podem acessar facilmente as informações e compartilhar recursos de forma eficiente.

Benefícios de aplicar a metodologia 5S à manutenção

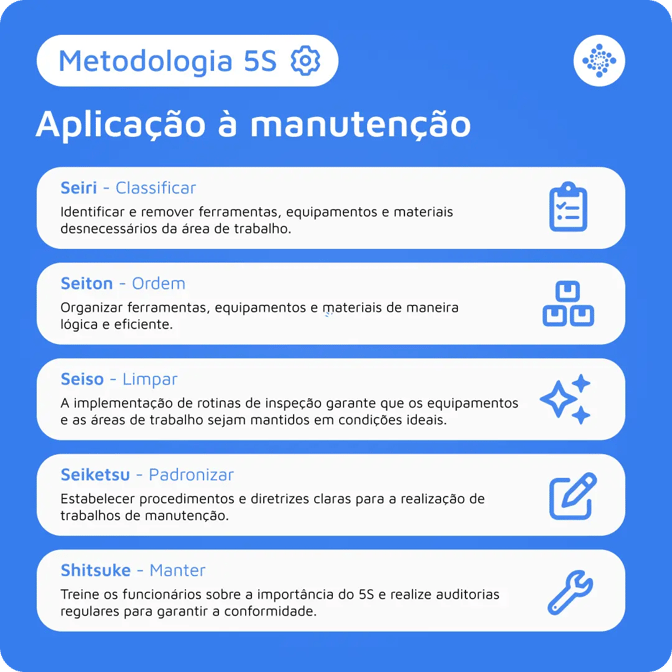

A metodologia 5S também pode ser aplicada de forma eficaz aos processos de manutenção. Vejamos como cada passo se adapta a esta área específica:

- Classificar (Seiri): Na manutenção, classificar implica identificar e eliminar ferramentas, equipamentos e materiais desnecessários do local de trabalho. Isso garante que apenas os elementos essenciais estejam facilmente disponíveis, reduzindo o desorden e melhorando a eficiência.

- Ordenar (Seiton): Ordenar no contexto da manutenção significa organizar as ferramentas, equipamentos e materiais de maneira lógica e eficiente. Isso inclui etiquetar e criar áreas de armazenamento designadas para diferentes elementos, facilitando seu acesso quando forem necessários.

- Limpeza (Seiso): A manutenção requer um ambiente de trabalho limpo e bem cuidado. Implementar rotinas regulares de limpeza e inspeção garante que os equipamentos e áreas de trabalho sejam mantidos em boas condições, evitando falhas e minimizando o tempo de inatividade.

- Padronizar (Seiketsu): A padronização dos processos de manutenção implica estabelecer procedimentos e diretrizes claras para realizar as tarefas de manutenção. Isso inclui criar listas de verificação padronizadas, horários de manutenção e documentação para garantir a consistência e melhorar a eficiência.

- Manter (Shitsuke): Manter as práticas das 5S na manutenção requer um compromisso e disciplina contínuos. Isso implica treinar os funcionários sobre a importância das 5S, realizar auditorias periódicas para garantir o cumprimento e buscar constantemente oportunidades de melhoria.

Empresas bem-sucedidas com a implementação da metodologia 5S

Várias empresas conseguiram implementar com sucesso a metodologia 5S, obtendo melhorias significativas em seu ambiente de trabalho e resultados operacionais. Aqui estão alguns exemplos destacados:

- Toyota: Ampliamente reconhecida por sua bem-sucedida implementação da metodologia 5S, utilizando seus princípios nos processos de fabricação. A Toyota conseguiu otimizar sua cadeia de suprimentos, melhorar a qualidade e eficiência, e manter um ambiente de trabalho seguro.

- Boeing: Aplicou a metodologia 5S em suas instalações de produção, obtendo resultados positivos em termos de organização, eficiência e segurança. Isso permitiu que a Boeing reduzisse o tempo de configuração das linhas de produção e melhorasse a qualidade de seus produtos.

- Johnson & Johnson: Implementou a metodologia 5S em suas instalações de produção e laboratórios. Isso ajudou a melhorar a segurança, reduzindo o desperdício e aumentando a eficiência na fabricação de produtos médicos.

- Nike: Aplicou a metodologia 5S em seus centros de distribuição e armazéns. Ao otimizar o fluxo de materiais e reduzir os tempos de busca, a Nike melhorou a precisão no processamento de pedidos e alcançou uma maior eficiência operacional.

Em resumo, ter um ambiente de trabalho organizado e eficiente é crucial para o sucesso