Fracttal One

Blog

Recursos

OEE – Oportunidades para Melhorar os Processos

OEE (Eficiência Geral dos Equipamentos) é o indicador de referência para medir a produtividade da fabricação. Em poucas palavras, identifica a porcentagem do tempo de fabricação que é realmente produtivo. Uma pontuação de OEE de 100% significa que apenas peças boas são fabricadas, o mais rápido possível e sem tempos ociosos. Na linguagem do OEE, isso significa 100% de qualidade (apenas peças boas), 100% de desempenho (o mais rápido possível) e 100% de disponibilidade (sem tempo de inatividade).

Por que é importante medir o OEE?

Medir o OEE é uma das melhores práticas que devem ser realizadas nas indústrias. Aqui explicamos por quê:

Identificação de Eficiência: Ajuda a identificar as áreas onde um processo de produção não está alcançando a eficiência ideal, proporcionando uma visão clara das causas da perda de produtividade.

Benchmarking e Melhoria: Ao acompanhar o OEE, as empresas podem estabelecer referências e acompanhar as melhorias ao longo do tempo, o que leva a uma melhoria contínua da eficiência de produção.

Redução de Desperdício: Permite identificar o desperdício na forma de tempo de inatividade, perdas de velocidade e defeitos de qualidade. Ao corrigir esses problemas, as empresas podem aumentar sua produção e rentabilidade.

Tomada de Decisões Baseada em Dados: O OEE fornece dados quantificáveis que podem ser usados para tomar decisões informadas em relação à manutenção de equipamentos, mudanças de processos e investimentos de capital.

Cálculo do OEE: A Fórmula Essencial

O OEE é calculado utilizando uma fórmula simples:

OEE = Disponibilidade x Desempenho x Qualidade

Onde:

Disponibilidade: Leva em consideração todos os eventos que interrompem a produção planejada por tempo suficiente para que faça sentido rastrear uma razão para a parada (geralmente vários minutos).

A disponibilidade é calculada como a relação entre o Tempo de Operação e o Tempo de Produção Planejado:

Disponibilidade = Tempo de Operação / Tempo de Produção Planejado

O Tempo de Operação é simplesmente o Tempo de Produção Planejado menos o Tempo de Parada, onde o Tempo de Parada é definido como todo o tempo em que se pretendia que o processo de fabricação estivesse em funcionamento, mas não estava devido a Paradas Não Planejadas ou Paradas Planejadas.

Tempo de Operação = Tempo de Produção Planejado - Tempo de Parada

Desempenho: Leva em consideração qualquer coisa que faça o processo de fabricação funcionar a uma velocidade menor que a máxima possível quando está em operação (incluindo tanto Ciclos Lentos quanto Pequenas Paradas).

O desempenho é a relação entre o Tempo de Operação Líquido e o Tempo de Operação. É calculado como:

Desempenho = (Tempo de Ciclo Ideal × Total de peças) / Tempo de Operação

O Tempo de Ciclo Ideal é o tempo de ciclo mais rápido que seu processo pode alcançar em circunstâncias ótimas. Portanto, quando multiplicado pelo total de peças produzidas, o resultado é o Tempo de Operação Líquido (o tempo mais rápido possível para fabricar as peças).

Qualidade: Leva em consideração as peças fabricadas que não atendem aos padrões de qualidade, incluindo as peças que necessitam de retrabalho. A Qualidade OEE mede o Desempenho ao Primeiro Passo, no sentido de que define as Peças Boas como as peças que passam com sucesso pelo processo de fabricação na primeira vez sem necessidade de qualquer retrabalho.

A qualidade é calculada como:

Qualidade = Peças de boa qualidade / Total de peças

Cálculo do OEE: A Fórmula Essencial

Idealmente, o OEE deve ser calculado com a maior frequência possível para fornecer informações oportunas sobre o processo de fabricação. Isso pode variar desde cálculos em tempo real para ajustes operacionais imediatos até cálculos diários, semanais ou mensais para a tomada de decisões estratégicas e análise de tendências.

Cálculo do OEE em 6 passos

Suponhamos que uma máquina de controle numérico CNC que pertence a uma linha de produção opera em um turno de 8 horas por dia. Durante esse dia, o operador teve duas pausas, uma de 10 minutos para intervalos ativos e outra de 30 minutos para comer. Além disso, durante o turno, a ferramenta quebrou duas vezes, totalizando um tempo total para trocá-las de 30 minutos, e o operador foi uma vez ao banheiro (10 min).

Foi determinado pela equipe de produção que a máquina CNC leva 3 minutos por peça. Ao final do turno, o operador entregou um total de 110 peças produzidas, das quais, 15 não passaram pelo filtro de qualidade por apresentarem imperfeições na superfície.

Passo 1 – Cálculo do Tempo de Produção Planejado

Tempo de Produção Planejado = Duração do turno – Pausas

Tempo de Produção Planejado = 480 min – 40 min = 440 minutos

Passo 2 – Cálculo do Tempo de Operação

Tempo de Operação = Tempo de Produção Planejado – Tempo em Paradas

Tempo de Operação = 440 min – 40 min = 400 minutos

Passo 3 – Cálculo da Disponibilidade

Disponibilidade = Tempo de Operação / Tempo de Produção Planejado

Disponibilidade = 400 min / 440 min = 0.9090 = 90,90%

Passo 4 – Cálculo do Desempenho

Desempenho = (Tempo de Ciclo Ideal × Total de peças) / Tempo de Operação

Desempenho = (3 min/peça × 110 peças) / 400 min = 0.825 = 82,5%

Passo 5 – Cálculo da Qualidade

Qualidade = Peças de boa qualidade / Total de peças

Qualidade = 95 peças / 110 peças = 0.8636 = 86,36%

Passo 6 – Cálculo do OEE

OEE = Disponibilidade x Desempenho x Qualidade.

OEE = 0.9090 x 0.825 x 0.8636 = 0.6476 = 64,76%

Interpretando os Resultados: Decifrando as Pontuações OEE

Interpretar os resultados do OEE é uma arte em si. Aqui explicamos como decifrar suas pontuações OEE:

Pontuação OEE de Classe Mundial: Uma pontuação OEE de 100% representa uma produção perfeita: fabricação apenas de peças boas, o mais rápido possível, sem tempo de inatividade. Na prática, uma pontuação OEE de 85% é considerada de classe mundial para fabricantes.

Pontuação OEE Típica: Uma pontuação OEE de 60% é bastante típica para fabricantes, mas indica que há uma margem considerável para melhoria.

Margem para Melhoria: Uma pontuação OEE de 40% não é rara para empresas de manufatura que acabaram de começar a rastrear e melhorar seu desempenho de fabricação. É um sinal de que melhorias podem ser feitas no processo de produção.

E aqui nos fazemos duas perguntas

Se o seu OEE está abaixo de 40% - Chegar a 85% vai motivar a sua equipe?

Se o seu OEE já é de 85% - você realmente quer parar por aí?

Lembre-se, a pontuação OEE não é destinada a ser um boletim de notas, mas sim um mapa de rota. Uma pontuação OEE baixa não significa uma falha, mas sim, uma oportunidade.

Resultados

OEE (Eficácia Global do Equipamento)

Disponibilidade

Desempenho

Qualidade

Considerações

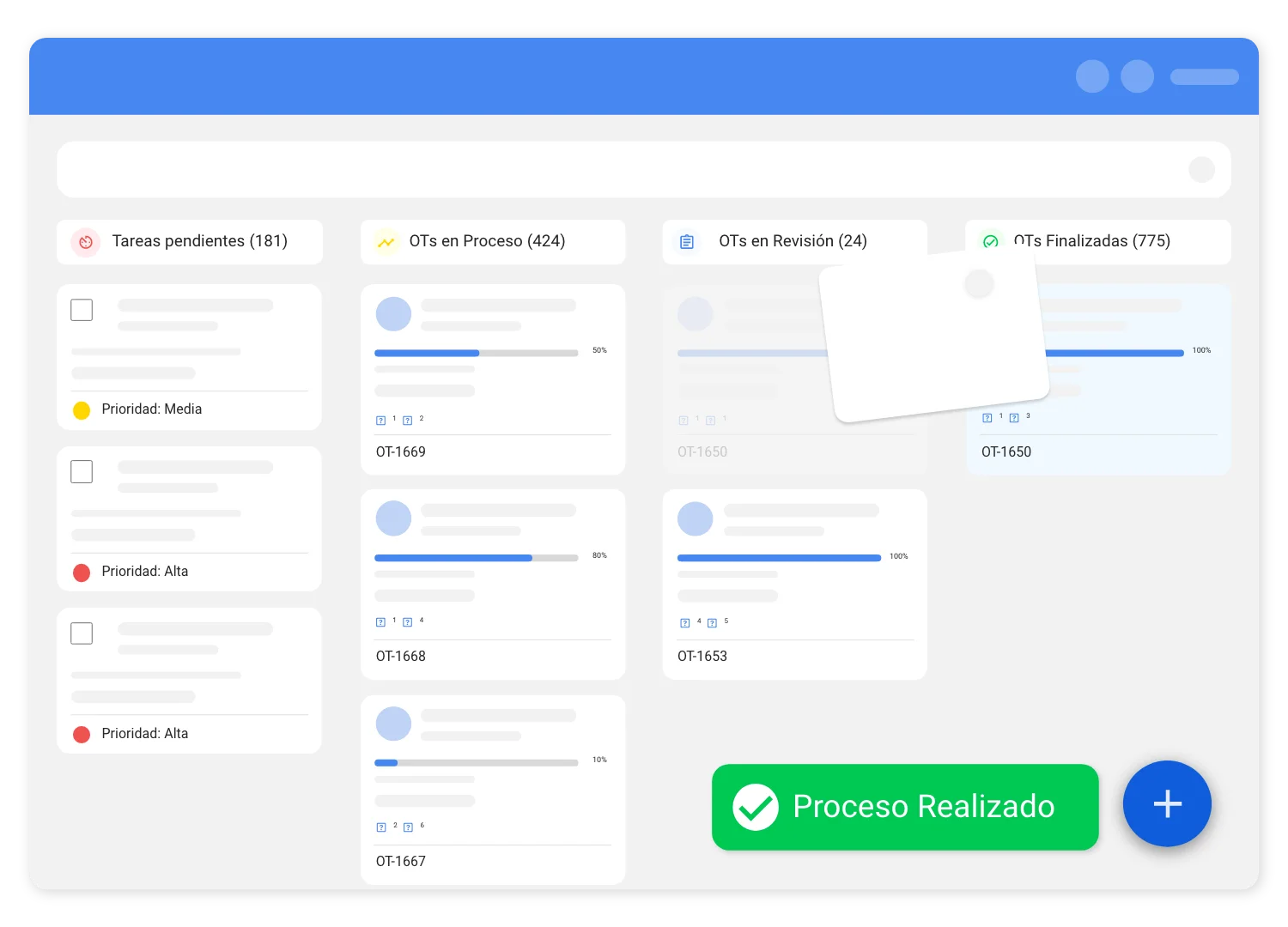

Software de gestão da manutenção - Gratuito

Teste a versão gratuita do

Fracttal One

Fracttal One é o software de manutenção cmms de gestão de ativos cmms mais poderoso do mercado. Experimente nossa versão gratuita e leve a manutenção do seu negócio para o próximo nível.

★ ★ ★ ★ ★

4.6/5 - Más de 1.200 opiniones

Descubra mais indicadores de manutenção

Consulte outros artigos de interesse sobre indicadores de manutenção da nossa Mantenipedia.