El Departamento de Planificación aumenta la capacidad del Departamento de Mantenimiento para completar órdenes de trabajo. Los planes de trabajo evitan retrasos anticipados, mejoran trabajos anteriores y permiten la programación.

La programación anticipada permite a los supervisores asignar y controlar la cantidad adecuada de trabajo. Un equipo de trabajo está listo para comenzar a trabajar inmediatamente al recibir una tarea planificada y programada porque todas las instrucciones, partes, herramientas, autorizaciones y otros arreglos están listos. Así, las actividades de mantenimiento están listas para comenzar de la forma correcta.

Una vez iniciadas las actividades entra en juego la fase del control del mantenimiento donde todos los recursos humanos, tanto planificadores, supervisores y técnicos deben engranarse para que las órdenes de trabajo se cumplan de acuerdo al plan de trabajo y dentro del tiempo establecido.

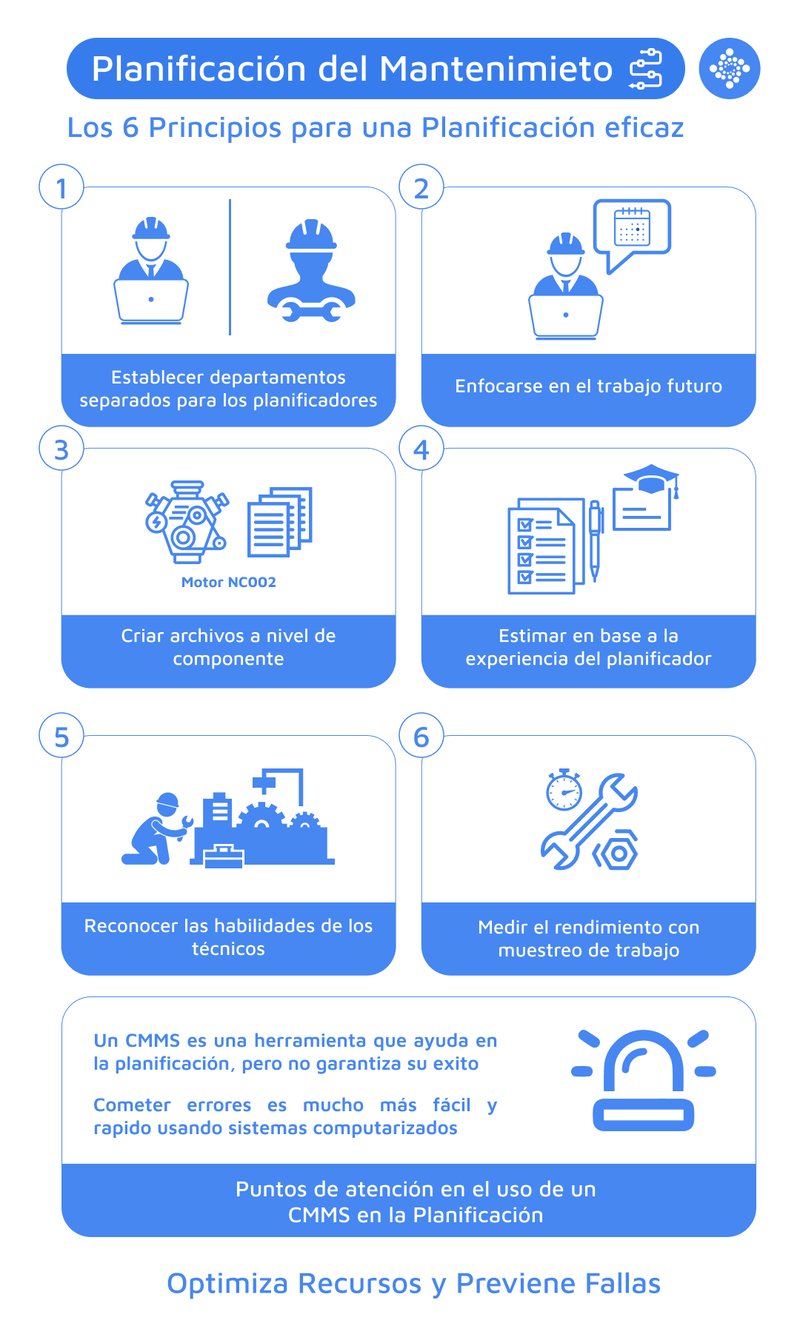

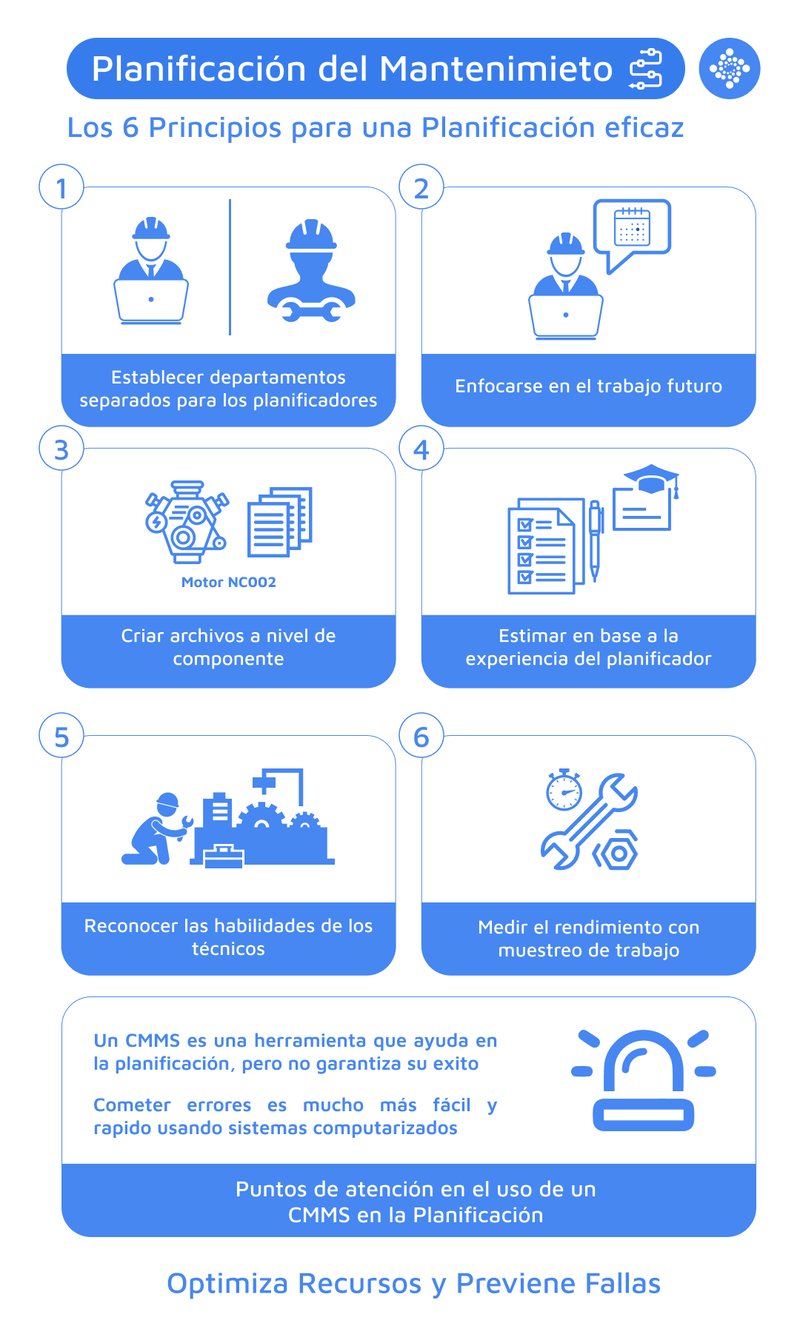

Principios de la Planificación del Mantenimiento

A continuación, presentamos los 6 principios de la planificación, programación y los pasos para un control eficaz de las tareas de mantenimiento.

1. Establecer departamentos separados

Los planificadores no forman parte de los equipos de trabajadores técnicos y mucho menos realizan tareas manuales.

2. Enfocarse en el Trabajo Futuro

El Departamento de Planificación debe enfocarse siempre en el trabajo futuro, es decir, el trabajo que aún no ha comenzado.

3. Crear archivos a Nivel de Componente

El Departamento de Planificación debe mantener un sistema de archivos simple y seguro basado en los números de etiqueta de los equipos con toda su información importante.

4. Estimar las tareas basado en la experiencia del planificador

Como mínimo, los planificadores son técnicos experimentados de alto nivel que están capacitados en técnicas de planificación.

5. Reconocer la habilidad de los técnicos

Aquí es necesario preguntarse el qué y el por qué, antes del cómo. También tener en cuenta que la habilidad y el feedback de los técnicos ayudarán a evolucionar los planes de mantenimiento.

6. Medir el rendimiento con muestreo de trabajo

Medir el rendimiento de la planificación mediante el análisis de retrasos con muestreo de trabajo.

Para saber más, revisa nuestro blog sobre los Principios de la Planificación.

Principios de la Programación del Mantenimiento

1. Planificar para el Nivel de Habilidad Más Bajo Requerido

Los planes de trabajo deben proporcionan el número de personas requeridas, su nivel de habilidad, las horas de trabajo por técnico, y la información sobre la duración del trabajo.

2. Enfatizar que los Horarios y Prioridades de los Trabajos son Importantes

La programación semanal y diaria deben ser seguidas lo más fielmente posible. Establecer las prioridades adecuadas en las nuevas solicitudes de trabajo para prevenir interrupciones indebidas de estos horarios.

3. Programar a partir de la previsión de las habilidades más altas disponibles

Un planificador desarrolla un horario semanal para cada equipo basándose en una previsión de las horas de trabajos disponibles que muestren los niveles de habilidad más altos disponibles, con sus planes de trabajo y prioridades.

4. Programar para cada hora de trabajo disponible

El horario de una semana atribuye actividades para cada hora de trabajo disponible. Este horario permite incluir emergencias y trabajos reactivos de alta prioridad al programar una cantidad suficiente de horas de trabajo en tareas que pueden ser fácilmente interrumpidas.

5. El líder de cada equipo debe manejar el trabajo del día actual

El supervisor utiliza como guía, el progreso actual de las tareas, el horario semanal y los trabajos reactivos o de alta prioridad. También elabora un horario diario con un día de anticipación, ajustado de acuerdo a las habilidades del personal y las demandas de las tareas, así como reprogramar al equipo completo en caso de emergencias.

6. Medir el rendimiento mediante el cumplimiento del horario

El Wrench Time es la medida principal de la eficiencia de la fuerza laboral y de la efectividad de la planificación y programación. El trabajo que se planifica antes de asignarlo reduce los retrasos innecesarios durante los trabajos, y el trabajo que se programa reduce los retrasos entre trabajos.

Para saber más, revisa nuestro blog sobre los Principios de la Programación.

Pasos para implementar un control exitoso de tu Planificación del Mantenimiento

1. Construir una cultura de mantenimiento

Crear una cultura en la que cada individuo, desde la alta dirección hasta el personal de mantenimiento, entienda la importancia del mantenimiento y esté comprometido con su éxito. Esto implica fomentar una mentalidad de mejora continua, premiar las buenas prácticas de mantenimiento y garantizar que todos comprendan cómo su papel se alinea con los objetivos generales de mantenimiento de la organización.

2. Estructurar la Organización del Mantenimiento

Una organización bien estructurada puede hacer una gran diferencia en la eficacia del mantenimiento. Debe haber una clara división de responsabilidades y una cadena de mando efectiva. La organización debe ser tal que se promueva la eficiencia y se minimice la duplicación de esfuerzos.

3. Implementar Sistemas de Mantenimiento Basado en Condiciones (CBM)

Un sistema CBM utiliza sensores y tecnología avanzada para monitorear el estado de la maquinaria y el equipo en tiempo real. Esto permite realizar mantenimiento justo cuando se necesita, en lugar de seguir un horario fijo, lo que puede resultar en un mantenimiento innecesario o en el descuido de problemas emergentes.

4. Planificar y Controlar los Proyectos de Mantenimiento

Los proyectos de mantenimiento deben ser planificados con cuidado, teniendo en cuenta tanto los recursos disponibles como las necesidades operativas. El control de los proyectos implica seguimiento del progreso, ajuste de la planificación cuando sea necesario y aseguramiento de que se cumplan los objetivos del proyecto.

5. Gestionar las Relaciones con Proveedores y Contratistas

Mantener una buena relación con proveedores y contratistas puede ser crucial para el éxito del mantenimiento. Esto puede implicar la negociación de contratos favorables, la garantía de que los proveedores y contratistas cumplen con sus compromisos y la colaboración para resolver cualquier problema que pueda surgir.

6. Evaluar los Riesgos de Mantenimiento

La gestión de riesgos implica la identificación de los riesgos asociados con las actividades de mantenimiento y la implementación de medidas para mitigar estos riesgos. Esto puede implicar una variedad de actividades, desde el aseguramiento de que el personal de mantenimiento esté adecuadamente capacitado y equipado hasta la implementación de procedimientos de seguridad y respaldo de emergencia.

Para saber más, revisa nuestro blog sobre Control Eficaz de la Programación.