A Manutenção Produtiva Total, do inglês, Total Productive Maintenance (TPM), começou como um método de gestão de ativos físicos focado na manutenção e melhoria de máquinas de fabricação, a fim de reduzir os custos operacionais de uma organização.

Após a criação do prêmio PM e sua concessão à Nippon Denso em 1971, o Instituto Japonês de Manutenção de Plantas (JIPM) expandiu-o para incluir os 8 pilares do TPM, que exigiam o envolvimento de todas as áreas de fabricação nos conceitos de Lean Manufacturing.

Foi assim que surgiu o Total Productive Maintenance (TPM) que conhecemos hoje.

Mas o que é exatamente o TPM e quais são seus 8 pilares?

Convidamos você a continuar lendo para descobrir as respostas a essas perguntas e alguns outros detalhes.

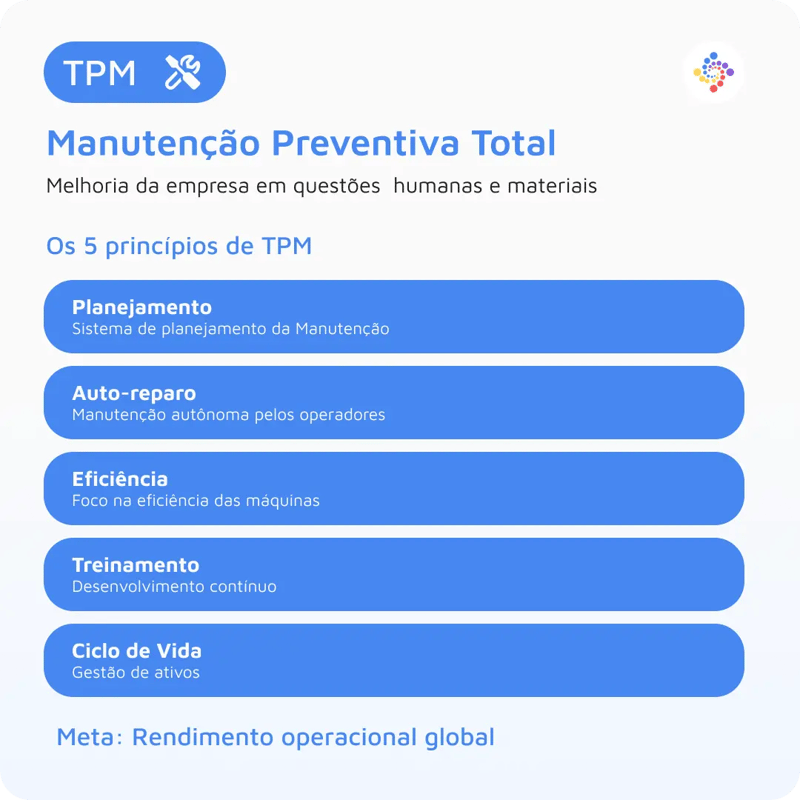

O que é o Total Productive Maintenance - TPM?

A Manutenção Produtiva Total é um sistema de melhoria contínua baseado em um conceito de origem japonesa, que se concentra na manutenção e operação de equipamentos.

O TPM se baseia na ideia de que todos os funcionários devem participar da manutenção de seu próprio ambiente de trabalho. Isso significa que os membros das equipes individuais em todos os níveis de gestão devem participar de inspeções periódicas, manutenção preventiva e sistemas de revisão de qualquer máquina ou equipamento utilizado no trabalho.

Também é necessário aplicar novos métodos para detectar possíveis problemas, como a manutenção preditiva, através do estudo das tendências operacionais ou da análise dos dados das máquinas para adotar medidas preventivas.

Além disso, a metodologia TPM envolve melhorar a formação dos operadores para que as máquinas funcionem com maior eficácia e eficiência. Por fim, o TPM inclui a melhoria da comunicação entre os departamentos para garantir um fluxo de informação fluido entre todos os membros da equipe.

Como Tina Kanti Agustiady e Elizabeth A. Cudney (2018) descrevem, em poucas palavras, "o Total Productive Maintenance (TPM) é uma abordagem holística da manutenção de equipamentos, que aspira alcançar processos de produção quase perfeitos".

Os oito pilares do TPM

Os 8 pilares em que qualquer programa de TPM deve se basear são os seguintes:

- Melhorias específicas;

- Pilar JH (manutenção autônoma);

- Pilar PM (manutenção planejada);

- Pilar QM (manutenção de qualidade);

- Pilar DM (manutenção de desenvolvimento);

- Pilar E&T (educação e formação);

- Pilar OTPM (Office TPM);

- Pilar SHE (segurança, saúde e meio ambiente).

Lembre-se de que esses pilares estão relacionados aos conceitos do Lean Manufacturing, por isso é comum associá-los a termos como TPM Lean e Manufacturing TPM para se referir a esse assunto.

Melhorias específicas

Este pilar se refere ao desenvolvimento e implementação de melhorias nos processos existentes, através de pequenas mudanças direcionadas. Ele enfatiza a introdução de melhorias graduais nos processos existentes, com o objetivo de maximizar a eficácia e reduzir os custos. Essas melhorias específicas são aplicadas usando uma abordagem científica como o ciclo: Planejar-Fazer-Verificar-Agir (PDCA), que permite identificar pequenos problemas, criar soluções para eles e avaliar posteriormente sua eficácia antes de implementar qualquer mudança.

Pilar JH (manutenção autônoma)

O Pilar JH se concentra em capacitar os operadores para supervisionar seus próprios equipamentos, através de verificações e inspeções diárias. Isso inclui a limpeza, bem como as tarefas de manutenção básicas, como lubrificação de peças ou troca de filtros, correias, entre outros.

Pilar PM (manutenção planejada)

Este pilar estabelece a programação de inspeções e atividades de manutenção periódicas, para detectar possíveis problemas antes que se tornem graves. Isso inclui atividades de manutenção preventiva, como lubrificação e limpeza, bem como atividades de manutenção preditiva, como a medição dos níveis de vibração nos componentes da máquina.

Pilar QM (manutenção de qualidade)

O Pilar QM busca garantir o cumprimento das normas de qualidade em todas as fases de produção, por meio do uso de análises baseadas em dados. Isso inclui o monitoramento das reclamações dos clientes, bem como a realização de análises de causa raiz quando surgem problemas, a fim de identificar áreas de melhoria.

Pilar DM (manutenção do desenvolvimento)

Este pilar estabelece o desenvolvimento de estratégias baseadas em análises de dados para a compra de novos equipamentos. Isso inclui a análise dos padrões de uso atuais, para determinar o melhor equipamento para cada aplicação específica dentro das necessidades da empresa.

Pilar E&T (educação e treinamento)

O Pilar E&T está relacionado a formar os funcionários no uso adequado dos equipamentos, para reduzir o desgaste com o tempo. Isso inclui ministrar cursos de atualização sobre procedimentos de segurança, bem como oferecer oportunidades de treinamento adicionais aos funcionários que desejam adquirir conhecimentos relacionados às suas funções de trabalho.

Pilar OTPM (TPM de escritório ou TPM de oficina)

Este pilar estabelece a aplicação dos mesmos princípios utilizados nas áreas de produção (Manutenção Autônoma/Manutenção Planejada/Gestão da Qualidade) às operações de escritório. Isso inclui desenvolver sistemas para o acompanhamento eletrônico de documentos e arquivos, em vez de armazená-los fisicamente em pastas ou outros locais.

Pilar SHE (segurança, saúde e meio ambiente)

O Pilar SHE busca garantir a segurança dos funcionários em todos os momentos, por meio da aplicação de protocolos de segurança, como o uso de equipamentos de proteção individual adequados. Isso também inclui a supervisão das condições ambientais ao redor da maquinaria, para garantir que cumpram determinadas regulamentações, como as normas de qualidade do ar.

Como implementar o TPM em uma organização?

Para implementar a Manutenção Produtiva Total (TPM), é necessário colocar em prática uma série de processos. Em primeiro lugar, é importante designar funções específicas para gerenciar as atividades de manutenção dentro da organização. Essas funções podem variar desde o estabelecimento de programas de manutenção preventiva até a supervisão dos técnicos que realizam reparos e outras atividades.

Em seguida, a implementação do TPM continua com esses 4 principais passos:

1. Desenvolvimento de estratégias de manutenção preventiva

A organização deve desenvolver uma série de estratégias destinadas a prevenir falhas nos equipamentos antes que elas ocorram. Isso inclui atividades regulares de manutenção preventiva, como lubrificação, limpeza, inspeções e calibração, bem como medidas mais agressivas, como manutenção preditiva por meio de ferramentas de análise de dados ou sistemas de monitoramento baseados em condições.

2. Criação de procedimentos de manutenção autônoma

Os procedimentos de manutenção autônoma são projetados para ajudar os trabalhadores de primeira linha a assumirem a responsabilidade pela manutenção de seus equipamentos, permitindo-lhes identificar problemas e lidar com tarefas básicas de manutenção, como lubrificação e limpeza, sem a necessidade de treinamento especial ou autorização da gerência.

3. Estabelecimento de metas e métricas

A organização deve estabelecer metas relacionadas aos seus objetivos de TPM (como o tempo de atividade da máquina ou o desempenho de produção), juntamente com as métricas correspondentes que podem ser monitoradas ao longo do tempo, a fim de medir o progresso em relação às metas estabelecidas.

4. Treinamento dos funcionários

Por fim, a organização deve fornecer treinamento para todos os funcionários envolvidos nas iniciativas de TPM, para que todos entendam seu papel no processo, bem como a melhor maneira de executar suas tarefas para alcançar a máxima eficácia do programa como um todo. O treinamento pode incluir desde operações básicas e técnicas de solução de problemas até tecnologias avançadas de detecção ou ferramentas de análise usadas para fins de manutenção preditiva.

Toyota: um exemplo prático da manutenção produtiva total

Como exemplo de aplicação da Manutenção Produtiva Total (TPM), podemos observar a Toyota Motor Corporation, que adotou essa abordagem na década de 1970 para suas fábricas japonesas de automóveis, como o modelo Corolla, sendo um dos pioneiros e, por isso, muitas vezes vemos a manutenção TPM definida como Manutenção de Produtos Toyota.

A Toyota começou tendo uma equipe dedicada conhecida como "Controle Sistemático de Qualidade" (SQC). Esta equipe era responsável por criar listas de verificação centralizadas para todas as tarefas na linha de montagem, do início ao fim. Essas listas de verificação eram revisadas periodicamente com base nas mudanças na cadeia de produção, nos novos modelos de veículos fabricados, entre outros.

Além disso, os membros da equipe SQC realizavam verificações periódicas em cada estação de trabalho ao longo de todo o processo de montagem, para garantir o cumprimento dos padrões em cada etapa e identificar áreas passíveis de melhorias. Por fim, a Toyota implementou um sistema conhecido como "Autonomia", no qual os funcionários tinham controle direto sobre a parada das máquinas quando ocorriam defeitos, evitando danos ou falhas adicionais durante a produção.

A implementação da Manutenção Produtiva Total ou TPM na Toyota teve um grande sucesso, pois melhorou a qualidade dos produtos, reduziu o desperdício e os custos associados a falhas das máquinas e melhorou a moral dos funcionários, que ganharam mais autonomia e controle sobre seu ambiente de trabalho.

Em conclusão, o sucesso da Toyota foi replicado em todo o mundo e, atualmente, a Manutenção Produtiva Total ou TPM continua sendo uma das abordagens mais populares para otimizar o desempenho das fábricas, reduzir custos relacionados à segurança industrial e cumprir regulamentos ambientais em vários setores e indústrias em todo o mundo.

As ordens de serviço auxiliam no planejamento de recursos, especificando os materiais, peças sobressalentes e ferramentas necessárias para uma tarefa específica. Essas informações permitem que os gestores de manutenção aloquem recursos de forma eficaz, garantindo que os técnicos tenham os equipamentos e suprimentos necessários para concluir seu trabalho de maneira eficiente.

Em conclusão, o Total Productive Maintenance (TPM) é uma forma eficaz para que sua organização melhore sua produtividade geral, ao mesmo tempo em que reduz os custos associados ao tempo de inatividade e aos recursos desperdiçados.

Se você aplicar os pilares descritos anteriormente, poderá colher as recompensas associadas à implementação do TPM, como o aumento dos níveis de segurança, a melhoria das medidas de controle de qualidade, a redução dos gastos de operação, a melhoria da capacidade de gestão dos processos, bem como da comunicação entre departamentos; o aumento dos níveis de satisfação dos funcionários e a utilização mais eficaz dos recursos. Apenas por essas razões, já vale a pena considerar a implementação de um sistema de Manutenção Produtiva Total ou TPM em suas instalações.

De qualquer maneira, gerenciar todas essas tarefas manualmente pode ser muito tedioso e, na era da indústria 5.0 e da manutenção inteligente, não faz muito sentido.

A era da Manutenção 5.0

Uma melhor alternativa é utilizar uma plataforma de Manutenção Inteligente como a nossa, na qual usamos a tecnologia mais avançada para otimizar as operações de sua empresa ou organização.