John Moubray, "O pai do RCM" ou Manutenção Centrada na Confiabilidade, define esta metodologia como o processo utilizado para determinar o que deve ser feito para garantir que qualquer ativo físico continue a fazer o que seus usuários querem que faça no seu contexto operacional atual.

No entanto, antes de entrar no contexto do que deve ser feito, é necessário determinar como nossos equipamentos ou ativos se comportaram no passado e isso inclui determinar qual foi seu histórico de disponibilidade e confiabilidade para um determinado período de tempo.

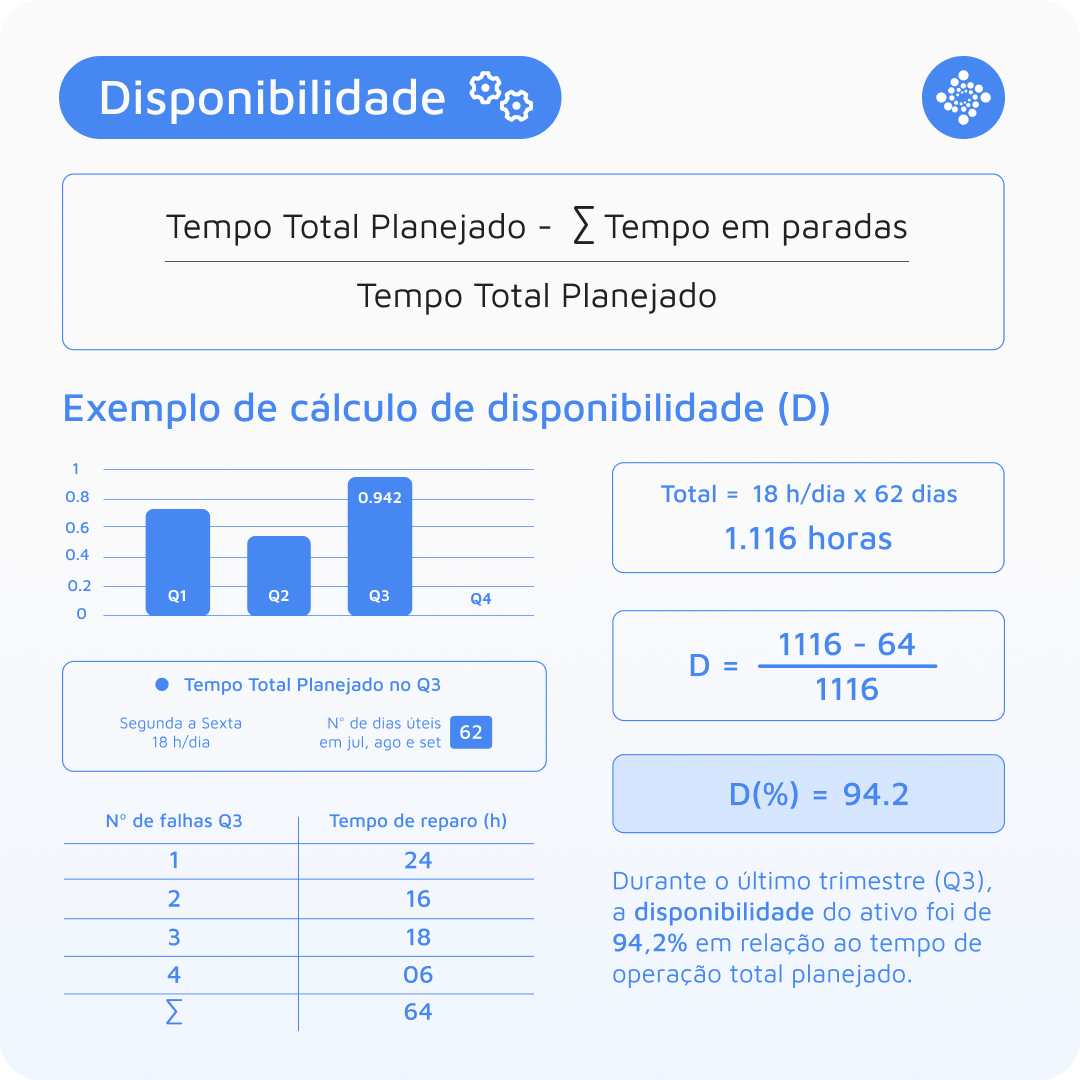

O que é a disponibilidade na manutenção?

A disponibilidade é a probabilidade de um sistema, equipamento ou componente realizar a função prevista quando for necessário. É expressa em percentagem e leva em conta tanto a confiabilidade quanto a manutenibilidade do sistema.

A disponibilidade de um equipamento pode ser calculada usando a seguinte fórmula:

Disponibilidade = (Horas totais de operação planejadas -

Horas em paradas) / Horas totais de operação planejadas

Sendo assim, no exemplo abaixo, calcularemos a disponibilidade da bomba centrífuga para o último trimestre (julho, agosto, setembro) que opera de segunda a sexta-feira, 18 horas por dia, e que sofreu 4 paradas de 24, 16, 18 e 6 horas, respectivamente, durante esses três meses.

Em seguida, supomos que, no total, o último trimestre teve 62 dias úteis e que no total a bomba teve um tempo total de operação planejado de 1116 horas. Agora, somamos os tempos de parada que a bomba apresentou durante os 62 dias. Neste caso, a soma do tempo de horas em paradas foi de 64 horas. Aqui o cálculo da disponibilidade:

Disponibilidade = (1116 – 64 / 1116) *100 = 94.2%

Este resultado nos diz que a bomba centrífuga apresentou uma disponibilidade de 94,2% sobre o tempo total de operação esperado durante o último trimestre.

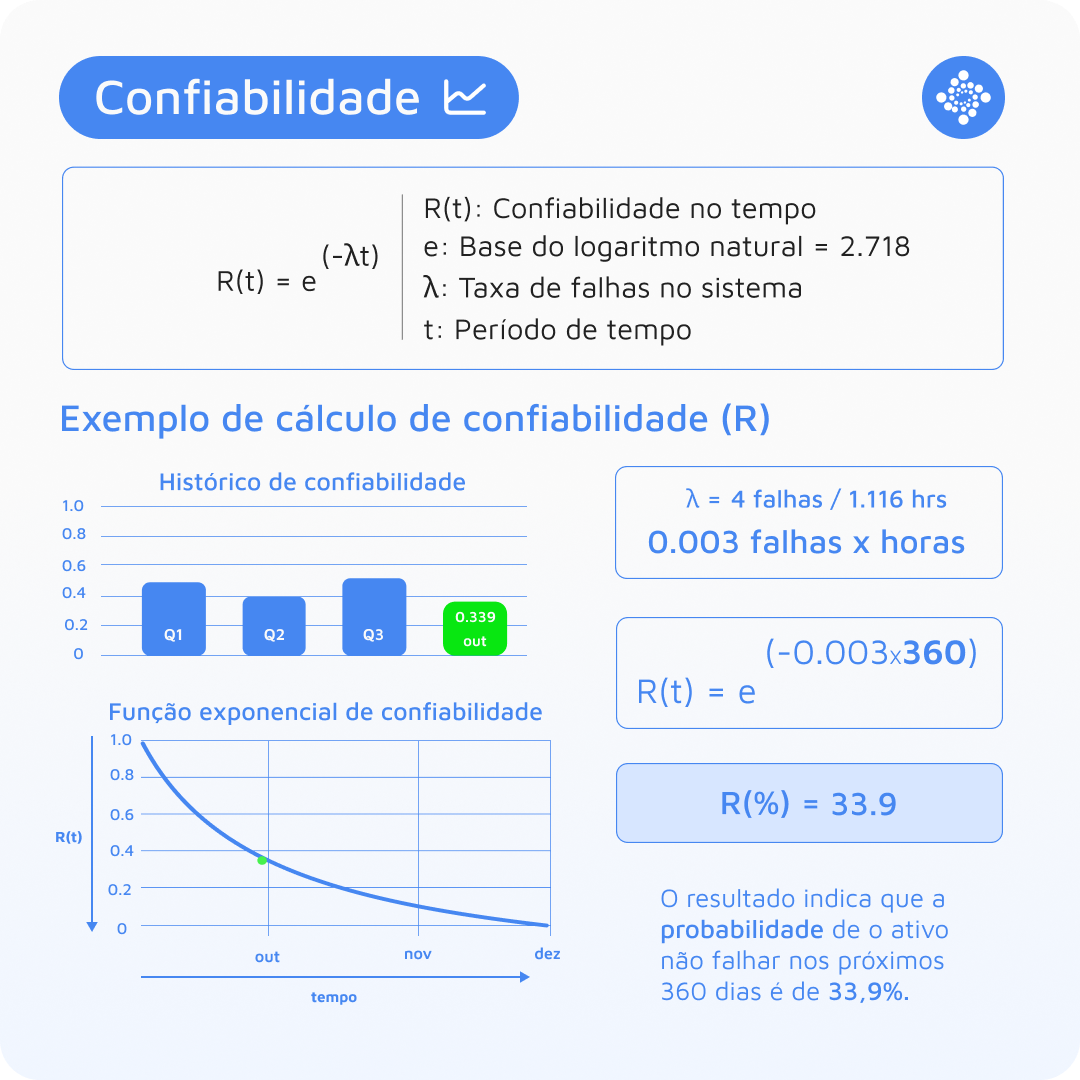

O que é a confiabilidade na manutenção?

A confiabilidade é concebida em relação à missão específica atribuída a um ativo. Em vez de se concentrar meramente na prevenção de falhas, é um indicador que se concentra em garantir que o equipamento possa cumprir consistentemente sua função designada, durante um período estabelecido e sob condições predeterminadas.

Deste modo, se enfatiza a habilidade de um equipamento ou componente para continuar executando as tarefas esperadas sem interrupções ou contratempos, ou seja, sem apresentar falhas.

A confiabilidade pode ser calculada utilizando a função de confiabilidade exponencial, que se baseia na suposição de que as falhas são distribuídas aleatoriamente ao longo do tempo. A fórmula é a seguinte:

Confiabilidade (R) = e^(-λt)

Onde:

- R é a confiabilidade do sistema.

- λ (lambda) é a taxa de falhas do sistema, normalmente expressa como falhas por unidade de tempo.

- t é o período de tempo para o qual se calcula a confiabilidade.

- e é a base do logaritmo natural (aproximadamente 2,718).

Sabendo disso, calcularemos a confiabilidade da nossa bomba centrífuga do exemplo anterior para um período de tempo futuro de 360 horas.

Inicialmente, devemos calcular a taxa de falhas (λ), e para isso são necessários alguns dados históricos sobre o desempenho da máquina. Suponhamos que dispomos de dados sobre o número de falhas e o tempo total de funcionamento da bomba em um período anterior.

Para nossa bomba, suponhamos que no último trimestre a mesma teve um tempo total de funcionamento de 1116 horas, e foram registradas um total de 4 falhas. Assim:

λ = N° de falhas / Tempo total de funcionamento =

4 / 1116 = 0,003 falhas por hora

Em seguida, procedemos a estimar a confiabilidade da máquina para o próximo mês de outubro, supondo que o equipamento terá um tempo total de funcionamento de 360 horas nesse mês. Então:

Confiabilidade (R) = 2.718^ (-0.003*360) = 0.339 = 33.9%

Este resultado indica que, para as próximas 360 horas de funcionamento, existe uma probabilidade de 33,9% de que o equipamento funcione sem falhas.

No seguinte gráfico, mostra-se como a porcentagem de confiabilidade vai diminuindo exponencialmente à medida que o tempo de operação aumenta.

Para analisar a curva exponencial de confiabilidade, é importante seguir os seguintes passos:

- Traçar a curva: Primeiro, você precisa traçar a função de confiabilidade exponencial. No eixo y, você tem a confiabilidade R(t), e no eixo x, você tem o tempo t. A curva começa em 1 (100% de confiabilidade) no tempo 0 e decai exponencialmente com o tempo.

- Analisar a taxa de falhas: A inclinação da curva de confiabilidade exponencial é determinada pela taxa de falhas λ. Se a taxa de falhas é alta, a curva cairá rapidamente, indicando uma expectativa de vida curta. Se a taxa de falhas é baixa, a curva decairá mais lentamente, indicando uma expectativa de vida mais longa.

- Prever a confiabilidade em um tempo específico: Se você quiser conhecer a confiabilidade em um tempo t específico, pode encontrar o ponto correspondente na curva. Por exemplo, para encontrar a confiabilidade em t = 740 (novembro), localize o mês no eixo x e depois trace uma linha até a curva. A coordenada y desse ponto é a confiabilidade em t = 740, ou seja, aproximadamente 12%.

- Entender as implicações da suposição de taxa de falhas constante: A função de confiabilidade exponencial assume uma taxa de falhas constante, o que nem sempre é realista. Para muitos equipamentos ou sistemas, a taxa de falhas não é constante ao longo do tempo, mas pode mudar devido ao desgaste, manutenção preventiva, etc. Portanto, é sempre importante considerar a adequação da função de confiabilidade exponencial para o equipamento ou sistema que você está analisando.

Principais erros ao calcular a disponibilidade e a confiabilidade

Ao calcular a confiabilidade e a disponibilidade, existem vários erros comuns que os gestores de manutenção podem cometer, o que leva a avaliações imprecisas de seus equipamentos e sistemas. Esses erros incluem:

- Dados insuficientes ou imprecisos: Os cálculos de confiabilidade e disponibilidade requerem dados históricos sobre falhas e tempos de operação. Se os dados forem insuficientes, desatualizados ou imprecisos, os cálculos resultantes serão pouco confiáveis. É essencial que os gestores se certifiquem de que estão utilizando informações precisas e atualizadas ao realizar esses cálculos.

- Negligência ao considerar todos os fatores: Ao calcular a disponibilidade, é crucial considerar todos os fatores que contribuem para o tempo de inatividade, como a manutenção planejada, falhas inesperadas, atrasos na cadeia de suprimentos e problemas administrativos. Não levar em conta esses fatores pode resultar em uma superestimativa da disponibilidade.

- Interpretação errada dos resultados: A confiabilidade e disponibilidade são probabilidades, não garantias. Uma alta confiabilidade ou disponibilidade não significa que um sistema nunca falhará; simplesmente indica a probabilidade de falha ou tempo de inatividade durante um período especificado. Os gestores devem evitar interpretar essas métricas como absolutas e, em vez disso, utilizá-las como ferramentas para avaliar e melhorar o desempenho do sistema.

- Ignorar a variabilidade: Os equipamentos e sistemas podem apresentar variabilidade em seu desempenho, o que pode afetar os cálculos de confiabilidade e disponibilidade. Os gestores devem considerar o uso de métodos estatísticos, como intervalos de confiança ou intervalos de previsão, para levar em conta essa variabilidade e fornecer uma representação mais precisa do desempenho do equipamento.

- Depender unicamente do MTBF: Embora o tempo médio entre falhas (MTBF) seja uma métrica útil para entender a confiabilidade do equipamento, não deveria ser a única base para as decisões de manutenção. O MTBF não leva em conta a gravidade ou a duração das falhas e pode não refletir com precisão o verdadeiro desempenho de sistemas complexos. Os gestores devem utilizar uma combinação de KPIs, como confiabilidade, disponibilidade e manutenibilidade, para tomar decisões informadas sobre as estratégias de manutenção e a alocação de recursos.

- Não atualizar regularmente os cálculos: O desempenho do equipamento e as condições de operação podem mudar com o tempo, por isso é essencial que os gestores atualizem regularmente seus cálculos de confiabilidade e disponibilidade para garantir que estão trabalhando com os dados mais precisos e relevantes.

Ao estarem cientes desses erros comuns, os gestores de manutenção podem evitá-los e garantir que seus cálculos de confiabilidade e disponibilidade reflitam com precisão o desempenho de seus equipamentos e sistemas. Isso permitirá que tomem decisões melhor informadas, otimizem estratégias de manutenção e melhorem a gestão geral de ativos.

Assim como o MTBF ou o OEE (Overall Equipment Effectiveness), a disponibilidade e a confiabilidade são indicadores-chave de desempenho de manutenção que os gerentes de manutenção devem priorizar para garantir o desempenho ideal dos equipamentos, assegurar a utilização eficiente dos recursos, controlar os custos, melhorar a segurança e aprimorar a tomada de decisões.

Ao focar nesses indicadores principais de desempenho, os gerentes de manutenção podem otimizar suas operações e contribuir para o sucesso de longo prazo de suas organizações, pois o que não é medido não pode ser melhorado.