Na indústria da manutenção, acompanhar as demandas operacionais é crucial. Garantir o desempenho dos ativos críticos é tão quanto. Nesse cenário, a tecnologia se torna cada vez mais necessária. Um recurso fundamental é o Sistema de Gestão de Manutenção Assistida por Computador, conhecido como CMMS em inglês.

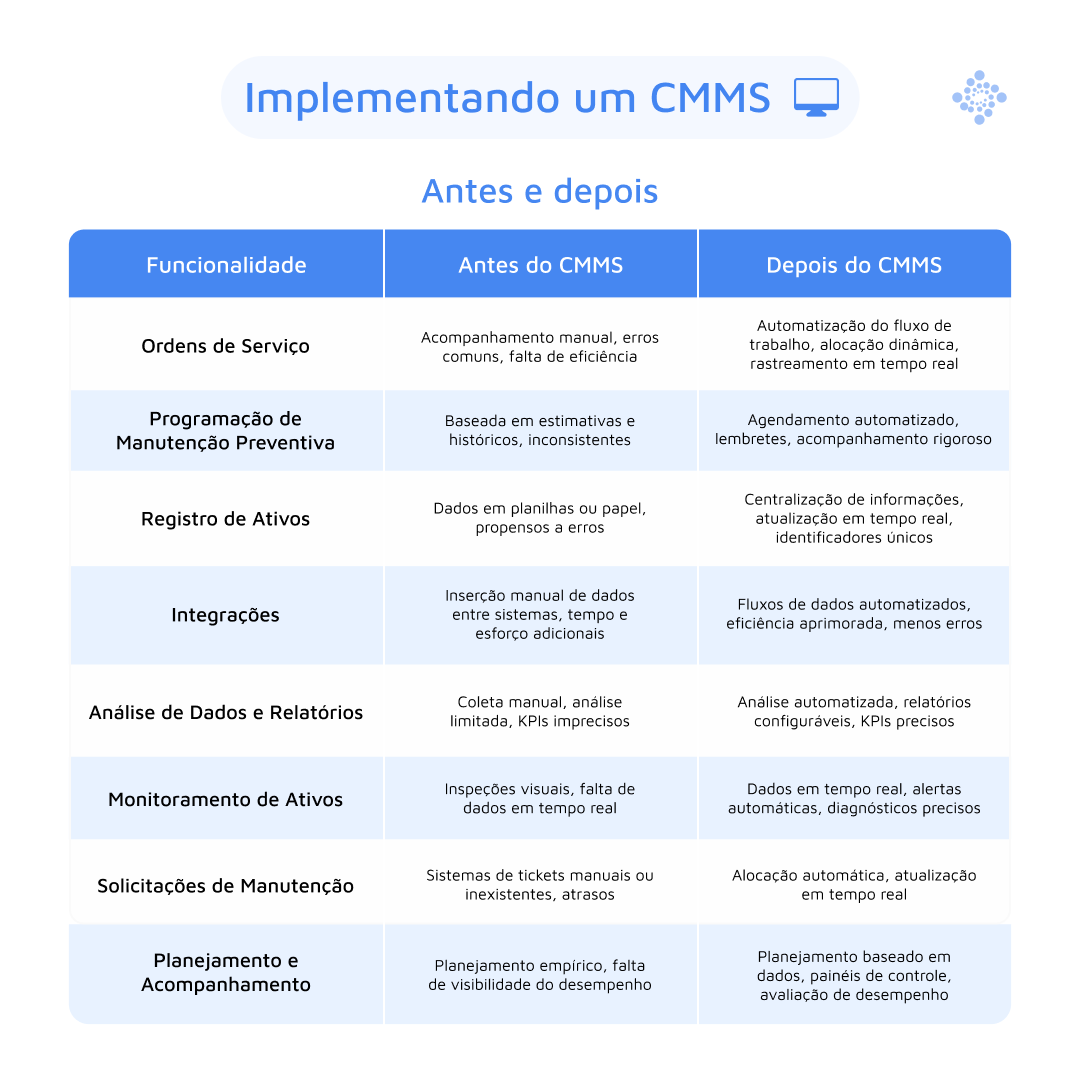

Neste blog, vamos explorar detalhadamente o impacto da implementação de um CMMS - uma grande mudança. Vamos aprofundar como esse sistema altera a gestão da manutenção, tudo isso sob a perspectiva de um técnico de manutenção.

Registro de ativos

É um banco de dados que lista todos os ativos físicos e equipamentos que necessitam de manutenção. Geralmente, contém informações detalhadas sobre cada ativo, incluindo sua localização, especificações técnicas, histórico de manutenção, estado atual, ciclo de vida e qualquer outra informação relevante que possa auxiliar os técnicos durante a manutenção.

Antes do CMMS

Antes da implementação de um CMMS, o registro de ativos geralmente era feito manualmente, usando planilhas ou registros em papel. Esse método não apenas era suscetível a erros, mas também ineficiente para acessar informações críticas dos ativos, como seu histórico de manutenção, localização atual, condição de funcionamento e detalhes relacionados à garantia.

A falta de um sistema de registro consistente e atualizado dificultava a tomada de decisões relacionadas ao agendamento de manutenção, alocação de recursos e planejamento do ciclo de vida dos ativos.

Depois do CMMS

A implementação de um CMMS mudou drasticamente a gestão do registro de ativos. O software permite a centralização de todas as informações relacionadas a cada ativo, desde especificações técnicas e manuais de operação até seu histórico completo de manutenção e reparos. Além disso, as informações são atualizadas em tempo real, garantindo que técnicos e administradores tenham acesso aos dados mais recentes.

Um CMMS também facilita a atribuição e o rastreamento de identificadores para cada ativo, melhorando a precisão no agendamento e execução de tarefas de manutenção. Os administradores podem facilmente identificar quais ativos necessitam de atenção imediata ou agendar manutenção preventiva com base no histórico e na condição atual do equipamento.

Pedidos de manutenção

São comunicações formais indicando a necessidade de realizar algum tipo de manutenção em um ativo ou equipamento específico. Esses pedidos podem surgir de observações técnicas, alertas automáticos de sistemas de monitoramento ou relatórios de funcionários e usuários que identificam irregularidades ou falhas no equipamento.

Antes do CMMS

Antes da implementação de um CMMS, os pedidos de manutenção geralmente eram tratadas de forma ad hoc (temporária), sem um sistema organizado, por meio de ligações, e-mails ou até mesmo comunicações verbais informais para relatar problemas no equipamento. Esse método carecia de estrutura, resultando em falta de acompanhamento eficaz e atrasos em reparos críticos.

Depois do CMMS

Com um CMMS, a gestão de pedidos de manutenção se tornou um processo formalizado e centralizado. Os técnicos podem enviar solicitações de manutenção diretamente no sistema, incluindo detalhes como localização do ativo, natureza do problema e urgência da reparação.

Esses pedidos são priorizadas automaticamente e se transformam em ordens de serviço, que são atribuídas aos técnicos mais adequados para a tarefa. Administradores e técnicos podem acompanhar o status de cada solicitação em tempo real, e os solicitantes são notificados quando seu problema é resolvido.

Gestão de Ordens de Serviço

Se refere ao processo de criação, rastreamento e administração das solicitações de manutenção e reparo de ativos. Isso permite que técnicos e administradores coordenem eficientemente tanto as tarefas de manutenção preventiva quanto as corretivas, do início ao fim.

Antes do CMMS

Antes da implementação do CMMS, as ordens de serviço eram gerenciadas por meio de papéis, e-mails ou até mesmo mensagens de voz, causando atrasos, perdas de informações e desorganização. A atribuição de trabalhos aos técnicos era feita manualmente, levando a erros e sobrecarga para alguns funcionários.

Não havia um sistema eficiente para priorizar ordens de serviço urgentes em relação às tarefas de manutenção de rotina. A falta de acompanhamento em tempo real do status das OSs também resultava em atrasos e falta de responsabilidade.

Depois do CMMS

Com o CMMS, as ordens de serviço são digitalizadas e centralizadas em uma única plataforma acessível a todos os técnicos e gerentes. As OSs são geradas automaticamente com base em horários predefinidos, solicitações de funcionários e alertas do sistema de monitoramento de ativos.

Os técnicos podem receber ordens diretamente em seus dispositivos móveis, concluí-las na plataforma e atualizar o status em tempo real. Isso facilita a atribuição dinâmica e a reatribuição de trabalhos com base na disponibilidade e especialização de cada técnico. Além disso, algoritmos avançados de priorização garantem que as tarefas críticas recebam atenção imediata, minimizando o tempo de inatividade do equipamento e melhorando a eficiência geral.

Planejamento e controle das atividades

São funções-chave que permitem que a empresa possa coordenar e monitorar todas as tarefas relacionadas à manutenção de seus ativos e equipamentos. Isso inclui a alocação de recursos, como equipe técnica, ferramentas e materiais, e a determinação de tempo e local para as atividades.

Antes do CMMS

Antes da implementação de um CMMS, o planejamento e o acompanhamento das atividades de manutenção costumavam ser manuais. Geralmente, eram realizados usando planilhas, quadros ou até mesmo papel e caneta.

Esse método não apenas era propenso a erros, mas também demandava um investimento significativo de tempo para coordenar entre vários departamentos e técnicos. A falta de acompanhamento em tempo real das tarefas em andamento muitas vezes resultava em atrasos e sobreposições, levando a períodos de inatividade não planejados e aumento de custos.

Depois do CMMS

A implementação de um CMMS mudou completamente a dinâmica do planejamento e acompanhamento das atividades. O sistema permite uma programação flexível, desde manutenções preventivas regulares até tarefas corretivas urgentes.

Os técnicos recebem ordens de serviço diretamente em seus dispositivos móveis, com todas as informações necessárias para completar a tarefa, incluindo manuais, listas de peças e procedimentos de segurança.

Gestão de estoque

Se refere a gestão organizada de todos os materiais, peças de reposição e ferramentas necessários para realizar atividades de manutenção em uma organização.

Antes do CMMS

A gestão de estoque antes de um CMMS geralmente era manual, através de planilhas ou mesmo registros em papel. Esse método apresentava vários problemas, como falta de atualização em tempo real, erros humanos na contabilidade e dificuldade para rastrear a localização e o estado das peças e ferramentas.

Além disso, a falta de visibilidade no inventário levava a compras desnecessárias ou a períodos prolongados de inatividade devido à falta de peças.

Depois do CMMS

Com a implementação de um CMMS, a gestão de estoque se tornou muito mais eficiente e precisa. O software permite o rastreamento em tempo real de todos os itens do inventário, desde peças de reposição até consumíveis. Os níveis do estoque são atualizados automaticamente sempre que uma peça é usada em um trabalho de manutenção, facilitando a reordenação de suprimentos.

Relatórios de estoque também podem ser gerados facilmente, fornecendo uma visão clara dos níveis de estoque, rotação de inventário e outros indicadores-chave de desempenho (KPIs).

Análise de dados e melhora contínua

Se refere à capacidade do software de coletar, armazenar, processar e analisar dados relacionados às operações de manutenção e gestão de ativos. Essa funcionalidade é crucial para entender o desempenho atual, identificar áreas de melhoria e tomar decisões baseadas em dados para otimizar várias áreas das operações de manutenção.

Antes do CMMS

Antes da implementação de um CMMS, a análise de dados e a melhoria contínua eram processos lentos e manuais. Os dados eram coletados de várias fontes, como registros em papel, planilhas e observações pessoais. Isso dificultava a identificação de tendências, a resolução de problemas subjacentes e a proposta de melhorias.

A falta de indicadores-chave de desempenho (KPIs) bem definidos e a dificuldade em acessar o histórico de dados resultavam em decisões baseadas mais na intuição do que em fatos concretos.

Depois do CMMS

A implementação de um CMMS trouxe consigo poderosas capacidades analíticas. Os dados são coletados automaticamente e centralizados em uma única plataforma, facilitando a análise de tendências e padrões.

Os KPIs podem ser configurados e monitorados em tempo real, fornecendo uma base sólida para a melhoria contínua. Relatórios detalhados e painéis de controle oferecem uma visão clara do desempenho da manutenção, permitindo tomar decisões informadas e baseadas em dados. Além disso, a função de análise preditiva em alguns CMMS avançados permite até mesmo prever falhas futuras e otimizar estratégias de manutenção.

Integração de sistemas

Se refere ao processo de conectar o CMMS a outros sistemas e plataformas utilizados dentro de uma organização. A integração de sistemas em um CMMS facilita a colaboração entre departamentos, já que funcionários de diferentes áreas podem acessar informações relevantes de maneira mais fácil e rápida.

Antes do CMMS

Antes da implementação de um CMMS, a interoperabilidade e integração de diferentes sistemas e plataformas era um desafio considerável. Cada departamento operava em seu próprio ecossistema digital, exigindo um grande esforço manual para compartilhar informações entre sistemas diferentes. Isso não apenas consumia muito tempo, mas também era propenso a erros, levando a decisões baseadas em dados incorretos ou desatualizados.

Depois do CMMS

A adoção de um CMMS revolucionou completamente nossa capacidade de integração de sistemas. Graças à sua API aberta, a plataforma CMMS agora se integra de forma fluida a outros sistemas empresariais, incluindo ERP (Planejamento de Recursos Empresariais), controles de processos industriais e soluções de análise de dados. Essa interoperabilidade elimina a necessidade de entrada manual de dados, economizando tempo e minimizando erros.