Segundo a pesquisa realizada pela multinacional de energia e automação ABB, foi revelado que o tempo de inatividade não planejado, ou "downtime", tem um custo médio de $125,000 por hora para as organizações.

Com o objetivo de maximizar a disponibilidade dos equipamentos e reduzir custos, a análise do custo do tempo de inatividade se torna uma ferramenta essencial. O conceito do real custo de inatividade vai além das despesas geradas durante as falhas e os reparos nos equipamentos.

Isso inclui tanto os custos indiretos quanto os intangíveis relacionados aos eventos de inatividade, proporcionando uma compreensão abrangente das implicações financeiras enfrentadas pelos profissionais de manutenção e suas organizações.

Impacto do tempo de inatividade nas operações de manutenção

O tempo de inatividade é uma situação inevitável nas operações de manutenção, e seu impacto pode ser significativo, afetando gravemente o funcionamento dos processos de uma organização.

Por um lado, interrompe os horários de produção, gerando atrasos no atendimento às demandas dos clientes e no cumprimento de obrigações contratuais. Isso pode resultar em penalidades financeiras, perda de participação de mercado e até mesmo danos à confiança e lealdade do cliente.

Por outro lado, o tempo de inatividade não planejado sempre nos leva a uma manutenção reativa, onde as equipes de manutenção são obrigadas a realizar reparos de emergência, gerando estresse adicional. Esse enfoque reativo costuma ser mais prolongado e dispendioso do que a manutenção planejada, afetando a eficiência geral do departamento de manutenção.

O que são os custos de manutenção por downtime?

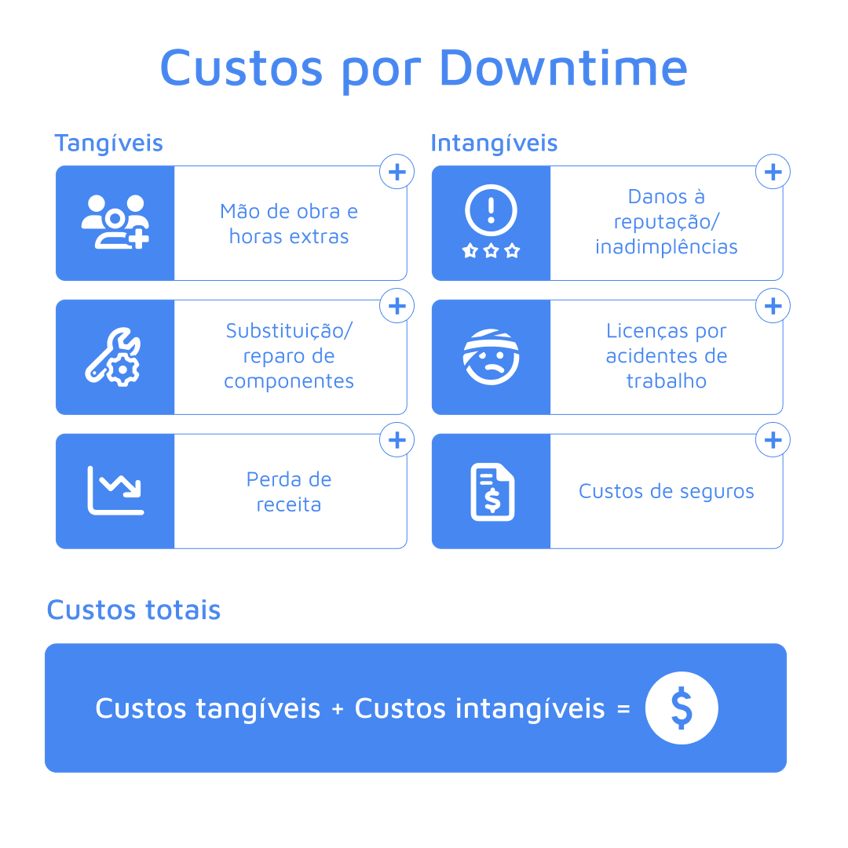

O custo por downtime envolve uma avaliação abrangente de todos os gastos incorridos durante o tempo de inatividade de um ativo, indo além das abordagens convencionais. Ele considera tanto os custos evidentes de reparo (diretos) quanto os custos ocultos (indiretos) associados às interrupções.

Os custos diretos incluem despesas tangíveis como mão de obra e peças de reposição, variando de acordo com o tipo de equipamento, complexidade da reparação e disponibilidade de peças. Por outro lado, os custos indiretos abrangem fatores menos evidentes, como a perda de receitas de produção e danos à qualidade e à reputação, tanto da organização quanto do produto.

Principais aspectos que influenciam o custo real do tempo de inatividade

1. Equipamentos críticos e análise do impacto da falha

Identificação dos equipos críticos

Nem todos os ativos são iguais em relação ao seu impacto nas operações da empresa e nos lucros que geram. Identificar os equipamentos críticos é um passo importante para entender os custos por inatividade.

Um ativo crítico se refere a um equipamento que, em caso de falha, poderia significar

uma parada total na produção, afetar a segurança e ter graves consequências financeiras.

Ao realizar esse procedimento, os administradores de manutenção contam com uma ferramenta metodológica conhecida como Matriz ABC, que permite determinar a criticidade dos ativos. Essa avaliação é baseada em fatores como a função do ativo, sua contribuição para o processo de produção, dados históricos de falhas e considerações de segurança.

Avaliação do impacto das falhas nos equipamentos

As consequências das falhas nos equipamentos vão além dos custos de reparo. Os profissionais de manutenção precisam realizar uma análise para compreender as verdadeiras implicações das possíveis falhas.

Para isso, contam com ferramentas metodológicas como a Análise de Causa Raiz ou a Análise do Árvore de Falhas, que permitem entender o impacto mais amplo de uma falha nos equipamentos. Dessa forma, podem tomar decisões mais acertadas e desenvolver estratégias para mitigar riscos.

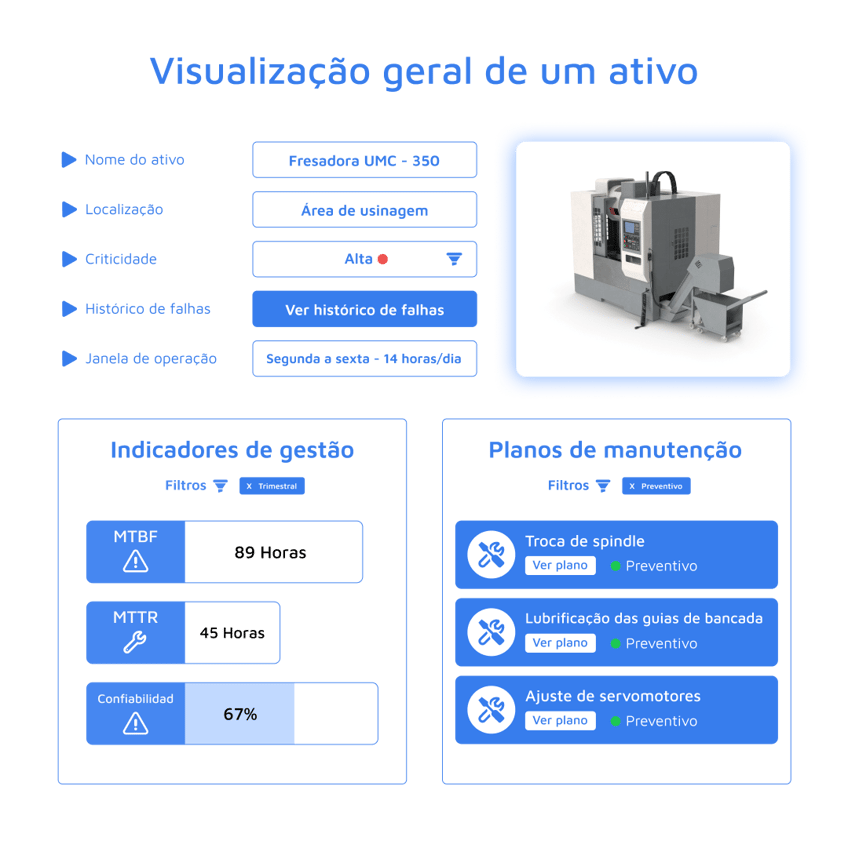

2. Tempo médio entre falhas (MTBF) e tempo médio de reparo (MTTR)

Cálculo do MTBF

O MTBF é uma métrica essencial de confiabilidade usada para medir o tempo médio entre as falhas de um equipamento. Ele é obtido dividindo o tempo total de operação do equipamento pelo número de falhas ocorridas durante esse período. Um MTBF mais alto indica uma maior confiabilidade do equipamento e períodos mais longos de operação contínua.

Redução do MTTR

O MTTR representa o tempo médio que um equipamento leva para ser reparado e retornado às suas condições normais de operação. Reduzir o MTTR é fundamental para diminuir os custos associados aos tempos de inatividade. Por esse motivo, são implementadas práticas de manutenção eficientes, como procedimentos padronizados de reparo, disponibilidade otimizada de peças e treinamento contínuo no uso dos equipamentos.

3. Planejamento e programação da manutenção

Importância do planejamento

Seu objetivo principal é garantir que os trabalhos estejam prontos para execução. Na gestão da manutenção, o planejamento da manutenção é usado para minimizar atrasos desnecessários por meio de uma preparação prévia.

Após uma solicitação, o planejador elabora um plano de trabalho com antecedência, contendo informações relevantes para o técnico responsável por realizar a tarefa no futuro. Esse plano abrange o escopo do trabalho, as habilidades ou recursos necessários e estimativas de tempo. Além disso, pode incluir procedimentos e requisitos especiais.

Otimização do planejamento para reduzir os custos por tempo de inatividade

As organizações podem implementar técnicas como a manutenção baseada na condição, que envolve atividades de manutenção planejadas com base em dados sobre a condição do equipamento, em vez de intervalos de tempo fixos. Esse enfoque proativo reduz a probabilidade de falhas do equipamento durante a operação, minimizando o tempo de inatividade e seus custos associados.

4. Gestão de inventário

Evitar falta de estoque e excesso de inventário

Ter as peças de reposição adequadas disponíveis elimina atrasos nos reparos. No entanto, um inventário excessivo bloqueia o capital e aumenta os custos de armazenamento. Uma gestão eficaz de peças de reposição alcança um equilíbrio entre garantir a disponibilidade e minimizar o excesso de inventário.

Implementar Estratégias de Inventário Just-in-Time (JIT)

O JIT envolve a aquisição de peças de reposição e materiais antes de serem necessários, reduzindo os custos de armazenamento e o risco de obsolescência. Adotar os princípios do JIT assegura que as peças corretas estejam disponíveis exatamente quando necessárias, melhorando a eficiência da manutenção e reduzindo os custos por tempo de inatividade.

Calculando os custos por tempo de inatividade

Calcular precisamente os custos por tempo de inatividade envolve considerar não apenas os gastos diretos de reparo, mas também os custos indiretos e fatores intangíveis. A seguir, vamos explorar os passos necessários para realizar esse cálculo.

1. Custos diretos

Custos de mão de obra

Os custos de mão de obra incluem salários e benefícios pagos aos técnicos de manutenção, bem como a outras pessoas envolvidas nas reparações dos equipamentos. Para calcular os custos de mão de obra durante o tempo de inatividade, multiplique o número de horas que cada técnico dedicou às reparações pelo seu salário por hora.

Uma maneira de facilitar esse cálculo é usar um software ou ferramenta de ordem de serviço que permita o acompanhamento das ordens de serviço e em que categoria foram geradas, seja preventiva ou corretiva. Dessa forma, é possível calcular o tempo total em que cada técnico trabalhou sob uma ordem de serviço corretiva.

Custos de substituição ou reparação de equipamentos

Inclui os gastos para restaurar ou substituir peças danificadas ou com defeitos durante as reparações. Calcule o custo total da reparação ou substituição, incluindo o custo de compra das peças de reposição e envio, os materiais e qualquer equipamento adicional necessário para a restauração.

Assim como o custo de mão de obra, os recursos utilizados na reparação podem ser detalhados em uma ordem de serviço corretiva, especificando a quantidade e os custos unitários de cada peça.

Custos de serviços de manutenção externos

Em alguns casos, as tarefas de manutenção podem exigir a terceirização para fornecedores de serviços externos. Por exemplo, serviços de termografia, ultrassom, análise de vibrações, alinhamento ou balanceamento, entre outros. Inclua as taxas desses serviços externos no cálculo dos custos diretos.

2. Custos indiretos

Perda de receitas por tempo de inatividade

Um dos componentes mais significativos do real custo do tempo de inatividade é a perda de receitas durante o período de inatividade do equipamento. Para calcular a perda de receitas, multiplique a quantidade de unidades produzidas por hora pelo número de horas de inatividade. Em seguida, multiplique esse valor pela receita média gerada por unidade.

Custos das horas extras

Durante o tempo de inatividade, as organizações podem exigir que os funcionários trabalhem horas extras para compensar o tempo perdido de produção. Calcule os custos de horas extras multiplicando o número de horas extras pela tarifa de pagamento relacionada a esse tipo de hora não regular.

3. Fatores intangíveis

Danos à reputação

Incidentes de tempo de inatividade podem gerar avaliações negativas, insatisfação do cliente e danos à reputação da organização. Embora seja difícil quantificá-lo com precisão, é importante considerar o dano a longo prazo à imagem da marca e à lealdade do cliente.

É possível examinar críticas negativas ou referências de clientes que resultaram em perda de negócios. Outro exemplo são pedidos cancelados devido ao dano na reputação. No final, as perdas desses negócios impactam negativamente no balanço financeiro de uma organização.

Incidentes de segurança e custos de seguros

O tempo de inatividade pode aumentar o risco de incidentes de segurança, acarretando custos adicionais, como reclamações de compensação trabalhista e possíveis aumentos nas taxas de seguro. Considere esses possíveis custos no cálculo dos custos intangíveis.

Somando os custos diretos, os custos indiretos e levando em conta os custos intangíveis, é possível obter o verdadeiro custo do tempo de inatividade. Para aprimorar a precisão de seus cálculos do real custo do tempo de inatividade, mantenha registros detalhados das atividades de manutenção, do tempo de inatividade do equipamento, das horas de trabalho e dos gastos.

Revise e atualize regularmente esses cálculos para refletir mudanças nas taxas de produção, custos de mão de obra e outros fatores que possam influenciar o custo do tempo de inatividade ao longo do tempo.

O poder do Fracttal One para reduzir os custos por inatividade

Um software de CMMS/GMAO como o Fracttal One otimiza as operações, permitindo que os profissionais de manutenção planejem, programem e rastreiem as atividades de manutenção de maneira mais efetiva.

O Fracttal One contribui especificamente para a redução dos custos associados ao tempo de inatividade das seguintes formas:

✅ Planejamento preventivo: Possibilita a implementação de estratégias preventivas de manutenção ao agendar inspeções e reparos antes que ocorram falhas. Ao minimizar falhas não planejadas, se reduz o tempo de inatividade não programado e os custos associados.

✅ Gestão eficiente de Ordens de Serviço: Facilita a gestão rápida e eficiente de ordens de serviço, garantindo que os equipamentos recebam manutenção de forma adequada. Isso minimiza o tempo que os ativos passam fora de serviço e reduz as perdas associadas ao tempo de inatividade.

✅ Otimização de inventários: Auxilia na redução dos custos associados ao tempo de inatividade ao gerenciar eficientemente os níveis de inventário de peças de reposição. Garante que as peças críticas estejam disponíveis, evitando atrasos desnecessários nas reparações.

✅ Resposta rápida a problemas: Fornece ferramentas para identificação rápida e resposta a problemas de manutenção. A capacidade de abordar proativamente os problemas contribui para minimizar o tempo de inatividade e seus consequentes custos.

✅ Análise de dados: Facilita a análise de dados históricos e padrões de falhas, permitindo a identificação de áreas propensas a problemas. Ao abordar essas áreas de maneira proativa, se reduz a incidência de falhas não planejadas e, consequentemente, os custos associados.

E quanto às soluções IoT e sensores?

Sensores como o Fracttal Sense, que possibilitam a monitorização remota e a coleta de dados em tempo real dos equipamentos, oferecem informações críticas sobre a saúde, desempenho e possíveis falhas. Isso permite que os profissionais de manutenção tomem decisões baseadas em dados e realizem a manutenção de maneira proativa.

O caminho para a redução do real custo do tempo de inatividade exige dedicação e comprometimento tanto dos profissionais de manutenção quanto da gerência de manutenção. Ao adotar práticas eficazes na gestão dos custos do tempo de inatividade, as equipes de manutenção podem pavimentar o caminho para melhorar a eficiência operacional, reduzir o tempo de inatividade, aumentar a satisfação do cliente e aprimorar a confiabilidade dos equipamentos.