O que é a manutenção preditiva?

Conforme a tecnologia evolui, se torna mais fácil, acessível e preciso prever os eventos futuros. Quanto mais avançada a tecnologia, mais benefícios e lucratividade ela proporciona às empresas.

Agora, vamos explorar os detalhes mais importantes sobre a manutenção preditiva. Basicamente, é um tipo de manutenção que se baseia na medição e monitoramento de tendências em variáveis físicas (parâmetros e condições operacionais). Isso permite avaliar o desgaste ou estado dos ativos e antecipar possíveis falhas.

Para realizar essa abordagem, definimos e gerenciamos valores que possibilitam antecipar uma falha e a atuação das variáveis que, antes do desenvolvimento do plano de gestão de manutenção, consideramos necessário monitorar e analisar periodicamente.

Resumindo, a manutenção preditiva é uma análise antecipada de falhas, daí o termo "preditiva". Por exemplo, se você medir a vibração correspondente a um rolamento (peça de metal ou madeira que repousa e gira em qualquer eixo da máquina) e identificar uma tendência crescente que se aproxima de um determinado valor, neste caso, seria aconselhável substituir o rolamento, evitando danos que poderiam interromper as operações.

Como funciona a manutenção preditiva?

A essência da manutenção preditiva é utilizar a tecnologia para coletar informações e as técnicas de análise de dados para detectar problemas antes que ocorram.

Ao antecipar os problemas, é possível reduzir significativamente o tempo de indisponibilidade por uma falha inesperada. Além disso, a substituição antecipada de peças potencialmente perigosas melhora os níveis de segurança no local de trabalho, prevenindo acidentes. A vantagem adicional é o conhecimento avançado sobre quais peças devem estar prontas e a identificação dos técnicos ou responsáveis necessários para a resolução eficiente.

Um software de gestão da manutenção pode ser o seu aliado no controle completo das suas operações, mobilidade e interoperabilidade.

A manutenção preditiva, se implementada corretamente, pode ser uma verdadeira ajuda para as empresas por sua continuidade, segurança e economia de dinheiro.

Tipos de manutenção preditiva

As tecnologias de manutenção preditiva estão em constante melhoria e inovações são desenvolvidas continuamente. As técnicas preditivas mais comuns nas organizações são:

- Inspeção visual;

- Análise acústica;

- Análise de vibrações;

- Termografias;

- Análises de ultrassom;

- Teste de correntes de Foucault (Eddy current testing);

- Análise de óleo, graxas e controle de fluídos;

- Análise de fumaça de combustão.

Além dessas, também podemos incluir inspeções visuais e leituras de indicadores, que hoje podem ser otimizadas graças a tecnologias como sensores IoT (Internet das Coisas) e Inteligência Artificial (IA), que fazem parte da transformação digital na manutenção. Abaixo vamos explicar as técnicas mais utilizadas:

Inspeção visual

A inspeção visual é uma técnica de manutenção preditiva que consiste em examinar manualmente componentes e conjuntos para detectar sinais de desgaste ou deterioração que possam causar falhas no sistema. Essa técnica pode ser usada em equipamentos como motores, máquinas-ferramenta, correias transportadoras, bombas, motores e outros sistemas que exigem verificações visuais periódicas para obter um bom desempenho. As inspeções visuais ajudam a identificar problemas antes que causem falhas importantes e tempos de inatividade não planejados.

Durante uma inspeção visual, o técnico procura sinais visíveis de danos ou desgaste, como rachaduras em peças metálicas, corrosão nos cabos e conexões elétricas, rolamentos e buchas desgastados, peças móveis desalinhadas, vazamentos excessivos de óleo e outros tipos de perda de fluidos. O técnico também procura parafusos ou porcas soltas que possam não estar bem fixados e causar vibrações ou interferências com os componentes móveis.

Além disso, verificações visuais permitem ao técnico observar quanto pó ou sujeira se acumulou em determinadas áreas, o que pode indicar um fluxo de ar ineficaz através do sistema. Todas essas observações dão uma indicação do desempenho dos equipamentos em relação aos níveis de desempenho esperados de acordo com as especificações do fabricante.

Análise acústica

A análise acústica funciona de maneira semelhante à análise de vibração, mas neste caso é o som da máquina, em vez do movimento, que é detectado e analisado. Nós mesmos podemos nos familiarizar com os sons que uma máquina faz e, portanto, perceber quando eles mudam e nos alertam para um possível problema.

No entanto, a análise acústica faz isso em um nível inalcançável para o ouvido humano, detectando pequenas mudanças na acústica da máquina e prevendo possíveis problemas de fricção e tensão.

Análise de vibrações

Em muitos processos de fabricação, a análise de vibrações pode ajudar a prever problemas muito antes que sejam evidentes a olho nu ou se tornem uma falha. Com esse tipo de monitoramento, qualquer alteração nos padrões de vibração de uma máquina pode acionar um alerta que garanta a manutenção e, assim, resolver problemas que poderiam piorar.

A manutenção preditiva alerta para problemas leves, como a necessidade de ajustar um simples parafuso que está solto. No entanto, imaginemos que esse parafuso se solte e danifique uma máquina cara que precisa ser desligada por várias horas para uma reparação importante, isso seria uma catástrofe que poderia ter sido evitada.

A análise de vibração pode alertar para uma grande variedade de problemas de máquinas: problemas de alinhamento, peças desbalanceadas, desgaste de rolamentos que podem precisar de substituição iminente.

Termografia infravermelha

A análise por infravermelho detecta mudanças de temperatura. Isso pode ser muito útil para uma grande variedade de aplicações. Em uma maquinaria, um aumento de temperatura pode indicar um problema. Muitas máquinas esquentam quando têm dificuldades para funcionar corretamente.

Por outro lado, se um equipamento não funciona em plena capacidade, a temperatura padrão pode diminuir à medida que funciona mais devagar.

Para as empresas que trabalham com produtos alimentícios, químicos ou médicos que precisam manter uma temperatura específica, a termografia infravermelha pode gerar um alarme quando ocorre uma mudança de temperatura e evitar que os produtos estraguem.

Análise de ultrassom

A análise ultrassônica é uma técnica de manutenção preditiva que usa ondas sonoras ultrassônicas para identificar possíveis problemas nas máquinas antes que se agravem e se tornem caros. Funciona criando uma "imagem sonora" dos componentes internos de uma máquina. Isso permite aos técnicos procurar mudanças no padrão acústico produzido pela máquina ao longo do tempo, o que pode indicar uma falha iminente ou níveis de tensão anormais.

Ao usar a análise ultrassônica como parte de seu programa de manutenção preditiva, as empresas podem detectar problemas antes que se tornem reparos caros e demorados. O tipo mais comum de análise por ultrassom usa o que é chamado de tecnologia Pulso-Eco, na qual é enviado um pulso ultrassônico através de um componente e, em seguida, refletido em um analisador.

O analisador determina a localização e o tamanho de rachaduras ou defeitos existentes com base na quantidade de energia acústica refletida. Além de detectar rachaduras e outros defeitos, essa tecnologia também pode ser usada para medir a espessura das paredes e localizar áreas de alta vibração.

Além disso, pode ser realizado a distância de fora da máquina com interrupção mínima dos processos de produção, tornando-o ideal quando as máquinas funcionam continuamente sem interrupção.

A análise ultrassônica também pode ser combinada com outras técnicas, como imagens térmicas e monitoramento de vibrações, para obter uma imagem mais completa dos possíveis problemas de um ativo.

Teste de correntes de Foucault (Eddy current testing)

O teste de correntes de Foucault é uma técnica de manutenção preditiva que usa os princípios do eletromagnetismo para inspecionar e testar materiais, componentes e conjuntos. Geralmente funciona passando uma corrente alternada através de uma bobina de arame, criando um campo eletromagnético que, por sua vez, produz correntes parasitas na superfície do material de teste devido à sua condutividade elétrica.

Essas correntes de Foucault interagem então com o campo magnético para provocar uma reflexão ou distorção na forma de onda. Isso pode ser usado para detectar defeitos como rachaduras, corrosão e fadiga, bem como para medir espessuras, identificar propriedades do material e avaliar a qualidade do revestimento. Os testes de correntes de Foucault também podem ser usados para avaliação não destrutiva (END) de soldas e outras estruturas, como tubos e componentes aeronáuticos.

Vale ressaltar que os testes por correntes de Foucault são considerados uma forma rápida, confiável e econômica de avaliar materiais em comparação com outras técnicas de END, já que não requerem nenhum contato com o material testado.

Isso significa que pode ser realizado rapidamente no local, sem a necessidade de preparar ou desmontar os componentes antes da inspeção.

Além disso, os testes de correntes de Foucault podem fornecer resultados quantitativos que são repetíveis entre inspeções, tornando-os adequados para uso em um programa de manutenção preventiva, em que os resultados dos testes devem permanecer constantes ao longo do tempo, e esses dados podem ser armazenados em um software de manutenção para comparação com inspeções futuras.

Análise de óleo

A análise de óleo é uma técnica de manutenção preditiva que consiste em analisar o óleo usado em vários sistemas mecânicos, como motores e bombas, para detectar possíveis problemas antes que se tornem graves. O processo consiste em coletar uma amostra do óleo e enviá-la para um laboratório para análise.

Ao compreender como os diferentes componentes interagem entre si, os técnicos podem detectar sinais de desgaste, contaminação ou outras anomalias que possam indicar a necessidade de uma ação preventiva. Dessa forma, a análise de óleo é uma forma eficaz de prever falhas nos equipamentos antes que ocorram.

A amostra de óleo coletada geralmente inclui vários componentes chave, como viscosidade (espessura), níveis de acidez e níveis de sedimentos. Essas informações podem ajudar os técnicos a determinar o funcionamento dos componentes e que tipo de medidas preventivas podem ser necessárias.

Além de verificar características físicas básicas, como viscosidade e níveis de acidez, laboratórios avançados também realizam testes adicionais em diferentes elementos da amostra para identificar contaminantes que possam causar falhas prematuras no sistema. Isso pode incluir partículas provenientes de vazamentos de combustível e refrigerante ou partículas provenientes de superfícies metálicas corroídas, nas quais a água infiltrou-se ou em ambientes com alta umidade.

A análise de óleo tem sido uma ferramenta essencial para ajudar a reduzir os custos associados a reparos imprevistos e prolongar significativamente a vida útil dos equipamentos quando realizada corretamente ao longo do ciclo de vida do ativo.

Análise de fumaça de combustão

A análise de fumaça de combustão é uma técnica de manutenção preditiva usada para avaliar o desempenho de um motor ou equipamento por meio da análise das partículas de fumaça de combustão e emissões produzidas durante o funcionamento. A técnica consiste em medir e decodificar a composição molecular dos gases de escape, o que permite conhecer o estado interno dos componentes do motor.

Esse tipo de análise permite a detecção precoce de possíveis problemas, permitindo que os técnicos tomem medidas corretivas antes que se tornem problemas importantes. A análise de fumaça de combustão é frequentemente usada em ambientes industriais, como usinas de energia, onde ajuda a garantir que as operações funcionem de maneira eficaz e segura.

O processo começa com a coleta de uma amostra do fluxo de escape, seja de forma passiva por meio de uma linha de amostragem ou de forma ativa por meio da combustão de uma amostra de combustível dentro de uma câmara de forno aquecida. Uma vez coletadas, essas amostras são analisadas com equipamentos de laboratório especializados, como espectrômetros de massa e cromatógrafos de gases.

Esses aparelhos medem os componentes individuais dos gases de combustão, desde monóxido de carbono e hidrocarbonetos até óxidos de nitrogênio e dióxido de enxofre. As fontes de emissão também são localizadas por meio de ferramentas cartográficas de alta resolução que identificam de qual parte de um motor ou outro equipamento vem um contaminante específico.

Após coletar dados sobre todos os parâmetros relevantes, os engenheiros usam suas descobertas para criar modelos que preveem como os diferentes níveis de contaminantes afetarão o desempenho do motor ao longo do tempo. Esses modelos permitem que eles detectem pequenas mudanças no desempenho antes que se tornem problemas graves, fornecendo informações valiosas para o planejamento da manutenção preventiva.

Além disso, essas informações podem ajudar a orientar as decisões sobre ajustes de combustível, configurações operacionais ideais e até mesmo regulamentações de conformidade ambiental relacionadas aos níveis de emissões.

Quais são as fases do processo de manutenção preditiva?

O processo de manutenção preditiva pode ser dividido principalmente em 3 fases:

- Coleta de dados;

- Mineração de dados;

- IA e Machine Learning.

1. Coleta de dados

O primeiro passo é instalar sensores que coletem informações em tempo real sobre a saúde dos equipamentos. A forma como esses dados são coletados depende da técnica utilizada: vibrações, temperatura, pressão, entre outros.

2. Mineração de dados

É a busca e seleção de dados específicos sob um critério em um local com grande grupo de dados. A tecnologia IoT, entre outras ferramentas, permite que esses sensores enviem todas as informações para um sistema central ou um software que permite analisar o que está acontecendo.

3. IA e Machine Learning

Nesta fase, são realizados cálculos para construir e aplicar algoritmos que oferecem uma previsão sobre o comportamento dos ativos.

Andreas Kaplan e Michael Haenlein definem a Inteligência Artificial como "a capacidade de um sistema para interpretar corretamente dados externos, aprender com esses dados e empregar esse conhecimento para alcançar tarefas e objetivos concretos por meio de adaptação flexível".

Por outro lado, o Machine Learning é uma das disciplinas da Inteligência Artificial que, por meio de algoritmos, capacita os computadores a identificar padrões em dados massivos e com eles elaborar interpretações e previsões.

Ambas as técnicas são usadas nesta terceira fase para poder fechar o ciclo e oferecer resultados.

Intervalos de confiança

Dentro das previsões que são feitas na manutenção preditiva, sempre se leva em conta um percentual de falhas imprevistas ou aleatórias, isso é o que chamamos de intervalos de confiança. É previsto um tempo em que a falha ocorrerá e esse intervalo é incluído para que você tenha uma visão realista da previsão.

Na manutenção preditiva, quanto mais dados você tiver sobre o ativo, mais precisas serão as previsões.

O que são os modelos de confiabilidade?

Até agora, falamos sobre manutenção preditiva em ativos que podem ser monitorados por meio de diferentes técnicas de coleta de dados. Em eventos raros, como falhas de ativos, todos os métodos que usamos, desde Big Data até médias, geralmente falham na tentativa de calcular padrões e previsões.

Usamos modelos de confiabilidade para prever o futuro de ativos que não podem ser monitorados automaticamente ou que não são tão importantes para serem monitorados. Este seria o caso, por exemplo, de uma lâmpada. Normalmente, em um ativo como este, não é aplicada manutenção preventiva, mas espera-se que ela estrague e seja trocada. Com os modelos de confiabilidade, também é possível prever o futuro desses ativos.

O estudo de eventos raros e valores extremos que ocorrem em setores tão diferentes quanto seguros, hidrologia e manutenção é tratado usando distribuições de probabilidade tipo Weibull, que buscam responder quantas perdas ocorrerão, quando um rio transbordará ou quando um ativo falhará com base nos registros históricos disponíveis.

A curva de confiabilidade

A confiabilidade é a probabilidade de que um ativo opere adequadamente até um momento determinado no tempo e corresponde a 100% quando o ativo opera de forma confiável e 0% quando já apresentou uma falha. A confiabilidade é uma medida que permite estabelecer o nível de operação ou serviço de um sistema, podendo ser incluída como parte dos acordos ou contratos de serviço de manutenção.

A curva de confiabilidade ou curva de sobrevivência, base da Manutenção Centrada em Confiabilidade (RCM), é a descrição ao longo do tempo da confiabilidade de um ou vários ativos e permite prever seu nível no tempo para realizar planos e tomar decisões.

Se você quiser aprofundar um pouco mais sobre os conceitos que usamos ao realizar a análise Weibull dentro dos modelos de confiabilidade, pode ler este artigo: Análise Weibull na engenharia de confiabilidade.

Vantagens da manutenção preditiva

De acordo com um estudo de 2021 do Analytics Institute da Deloitte, se conclui que a implementação da manutenção preditiva pode aumentar a produtividade dos equipamentos em 25%, reduzir as falhas em 70% e diminuir em 25% os custos de manutenção, com todo o aumento no tempo de operação dos ativos e economia de custos que isso implica. Essas são apenas algumas das vantagens que a manutenção preditiva oferece:

- Evita desperdício de estoque e contratação de mão de obra desnecessária;

- Reduz o tempo de inatividade e aumenta a disponibilidade dos ativos;

- Permite detalhamento de quais ativos e tarefas estão destinados no seu orçamento e permite ajustá-lo, se necessário, de forma mais realista;

- Permite um melhor desempenho de todos os ativos e da atividade da sua empresa;

- Utilização plena desses recursos durante o seu ciclo de vida.

É essencial para empresas que possuem ativos cujas falhas representariam um risco para a segurança da equipe humana.

Principais ferramentas de manutenção preditiva

Para aplicar essas técnicas preditivas, precisamos de ferramentas especializadas no assunto e, embora sejam diversas, algumas das mais importantes são:

- Sensores e comunicação de dados: São sensores IoT instalados em equipamentos, maquinários e ativos físicos em geral. Eles são responsáveis por coletar as informações de funcionamento e enviá-las para análise. Os mais comuns são os de análise de vibração, sonoro e ultrassônico, imagem térmica e óleo e lubrificante. Hoje, as soluções IoT estão ganhando cada vez mais espaço no ambiente empresarial.

Na verdade, de acordo com estatísticas compiladas pela DataProt, estima-se que 83% das organizações melhoraram sua eficiência com a incorporação dessa tecnologia em seus processos cotidianos. - Armazém central de dados: É o data center para o qual os dados coletados pelos sensores são enviados para armazenamento, processamento e análise, a fim de determinar as ações de manutenção a serem executadas. Eles costumam estar alojados na nuvem, proporcionando maior dinamismo às operações e facilitando o acesso aos dados.

- Algoritmos de análise preditiva: São aplicados aos dados armazenados para reconhecer padrões e gerar conhecimento na forma de painéis de controle e alertas. Apoia-se no Big Data e no Machine Learning.

- Ferramentas de programação: São responsáveis por programar os tempos e recursos necessários para executar as ações de manutenção determinadas nas análises de falhas e variáveis monitoradas. Nos softwares modernos, são executados automaticamente. Um exemplo é o software de gestão de manutenção para manter um registro de todos os ativos e otimizar a manutenção industrial.

A manutenção preditiva na prática

Em termos práticos, a manutenção preditiva consiste em vários sistemas que funcionam simultaneamente. Em primeiro lugar, há o aspecto físico dos dispositivos receptores de dados. Nas últimas décadas, esses dispositivos se tornaram muito mais acessíveis à medida que o preço da tecnologia diminuiu.

Além disso, os avanços nesse campo permitiram aumentar os níveis de precisão, tornando esses sistemas mais atraentes para um público mais amplo.

No entanto, é necessário processar os dados coletados dando sentido para saber o que realmente significam. Quanto mais histórico de dados forem coletados, maior será o nível de previsão.

Atualmente a capacidade de coleta de informações aumentou graças ao IoT (Internet das Coisas), portanto, os dados históricos e ambientais podem ser usados para fazer previsões úteis com alto nível de precisão. Essa análise de dados e suas previsões podem ser enviadas para uma equipe responsável para iniciar a manutenção preventiva e os reparos.

Como otimizar a gestão da manutenção preditiva

Se há algo que define as organizações desenvolvidas em gestão da manutenção de ativos, é a capacidade de implementar estratégias de confiabilidade e manutenção preditiva em seu programa de manutenção.

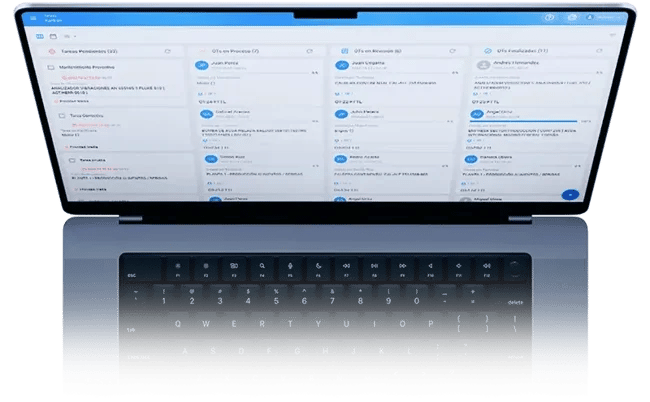

Atualmente, existem ferramentas que contemplam as principais funcionalidades em torno da manutenção preditiva, e os melhores softwares de manutenção as incluem como parte de seu arsenal. Este é o caso do Fracttal One.

Trata-se de um software de manutenção que potencializa a gestão de manutenção ao permitir a implementação de técnicas de manutenção preventiva de maneira oportuna, graças a dados de grande valor e uma visão integral dos fluxos de trabalho.

Com o Fracttal One, você pode estender ao máximo a vida útil de seus ativos produtivos graças a uma ótima gestão das manutenções preditivas, otimizando custos e aumentando a produtividade das operações.

Análise Weibull: compreendendo o que é m e R2m

Qualquer distribuição Weibull pode ser caracterizada por um par de pontos m|R2m. Da mesma forma que apenas uma linha pode passar por dois pontos, uma distribuição Weibull pode passar por uma única combinação de mediana e R2m.

A mediana é um indicador importante, pois é o momento em que a confiabilidade atinge 50%. Isso significa que antes desse ponto, o ativo tinha uma maior probabilidade de estar em operação do que em estado de falha. Esse ponto ajuda a determinar o limite máximo em que um ativo opera com segurança.

O R2m é determinado pela confiabilidade no ponto que está a 1,5 vezes a mediana. Por exemplo, se 50% da curva de confiabilidade estiver em 100 dias, o ponto de R2m estará em 150 dias e o valor de R2m será a confiabilidade correspondente na curva. Com base no valor obtido, podemos determinar se é um tipo de falha ou outro.

Por exemplo, se o valor da confiabilidade for de 35,35%, a falha é considerada acidental ou aleatória, ou seja, não é influenciada pelo tempo de operação do ativo. Se o valor estiver abaixo de 35,35%, será uma falha por desgaste (neste caso, o comportamento é semelhante ao que podemos monitorar no ativo) e, nos casos em que R2m é superior a 35,35%, o comportamento é de falhas precoces ou mortalidade infantil, ou seja, o ativo falhará muito em breve.

Classificação por tipos de falhas ou incidências

Fundamentalmente, classificamos as falhas em 3 tipos:

Falhas aleatórias ou acidentais: Essas falhas são próprias de eventos dependentes de causas externas que podem ocorrer a qualquer momento, como as causadas por tempestades elétricas, acidentes na operação ou falhas humanas. Nesses casos, a manutenção preventiva não é uma opção, mas sim a identificação e controle das causas que causam a falha.

Falhas por desgaste: Essas falhas ocorrem quando é atingido o tempo máximo de vida útil de um ativo ou de uma de suas partes. Ao identificar esse momento em que se atinge a máxima probabilidade de falha, pode-se determinar o período de manutenção preventiva adequado para evitar sua ocorrência. Esses comportamentos são característicos de sistemas mecânicos submetidos a estresse mecânico ou térmico e refletem o desgaste das peças devido à operação normal.

Falhas precoces: Essas falhas aparecem com maior probabilidade após a inicialização de um ativo. É importante identificar a "curva de cotovelo", o ponto onde a confiabilidade muda drasticamente, pois é nesse ponto que será determinado o período de operação sob supervisão, ou seja, se podemos proteger o ativo das falhas precoces, a confiabilidade do equipamento deixará de diminuir e a operação do ativo poderá ser mantida.

As falhas precoces são comuns em defeitos de fabricação, problemas de inicialização e falhas nos processos de manutenção e montagem, o que leva a uma investigação aprofundada quando esse tipo de comportamento aparece.

A análise de falhas realizada por meio de modelos de confiabilidade e, mais especificamente, com o método m|R2m, permite estabelecer o comportamento dos ativos ao longo de sua vida útil, partindo apenas da curva de confiabilidade.

A realização dessa análise a partir dos registros de eventos de falha ou do monitoramento on-line de variáveis é uma poderosa ferramenta para planejar inventários e custos com base no estado atual dos ativos, enquanto se controla o nível de confiabilidade necessário.

Na Fracttal, estamos sempre criando novos processos de análise de dados e atualizando nossa tecnologia para oferecer uma manutenção preditiva completa e atender às necessidades do seu departamento de manutenção.

Com o software de manutenção da Fracttal, você poderá tomar decisões sobre seu planejamento de manutenção facilmente, com a ajuda de Machine Learning e IoT, em apenas alguns cliques.

Não é necessário ser um especialista em ciência de dados para utilizá-lo na hora de prever o futuro de seus ativos. Para termos uma ideia melhor de como tudo funciona, podemos revisar um dos exemplos mais simples de manutenção preditiva.

Suponhamos que temos uma centrífuga industrial de alimentos que nos permite separar sólidos de líquidos graças a uma força centrífuga sustentada. Ao adquirir dados por meio de um sensor de vibração, deveríamos obter um padrão de funcionamento normal; no caso de haver uma variação anormal, poderemos saber que algo não está funcionando bem.

Todas essas informações são processadas por um instrumento de gestão de manutenção preditiva, o que nos permite tomar decisões mais acertadas para neutralizar falhas técnicas a tempo, evitar perdas e melhorar a produtividade.

Nossa ferramenta de análise de dados foi criada para otimizar a manutenção, usando as respostas fornecidas pelos algoritmos e adaptando-se às necessidades da sua empresa. Além disso, integra IoT e Machine Learning para analisar e informar sobre o deterioro dos ativos e as probabilidades de que falhem no futuro.

Por outro lado, a manutenção preditiva pode aproveitar o poder do Big Data para processar todas as informações coletadas, o que nos leva ao próximo ponto.

Big Data e manutenção preditiva

Big Data é a tecnologia ou processo para analisar e converter em conhecimento útil grandes volumes de dados, tanto estruturados como não estruturados e independentemente da fonte onde procedem. Sua grande vantagem é que ele faz isso em alta velocidade, muito superior às aplicações tradicionais de processamento de dados.

O Big Data para empresas serve para gerar insights valiosos para otimizar a tomada de decisões e a execução dos fluxos de trabalho.

Com base nos resultados da análise, podemos, por exemplo, fornecer um melhor serviço ao cliente, executar ações de marketing personalizadas com base nas preferências dos clientes, prevenir fraudes financeiros e identificar novas oportunidades comerciais, entre outras coisas.

Graças a isso, quando usamos Big Data em nossas organizações, obtemos uma vantagem competitiva potencial sobre aquelas empresas que não o implementam.

Relação entre o Big Data e a manutenção preditiva de ativos

O processamento dos dados pode ser moldado ou testado de diferentes maneiras em uma empresa. Isso depende das necessidades da mesma. Com base nisso, podemos falar de quatro tipos possíveis de análise:

-

Análise prescritiva: busca apresentar as possíveis consequências que cada ação pode produzir no negócio.

-

Análise descritiva: entrega informações sobre a situação atual a partir de dados históricos.

-

Análise diagnóstica: facilita o estudo dos resultados e evolução de determinadas ações.

-

Análise preditiva: também conhecida como ciência de dados, nos entrega uma previsão de possibilidades futuras, baseada em padrões encontrados nos dados da empresa.

Ao integrar essa análise nos processos de produção, monitoramos e analisamos em tempo real as informações geradas pelos ativos e pelos próprios fluxos de trabalho.

O objetivo é antecipar falhas dos equipamentos antes que ocorram, planejar reparos, evitar o bloqueio das operações e eliminar a possibilidade de danos totais, enquanto reduzimos os custos de manutenção em geral entre 5% e 10%, de acordo com estudos da Deloitte.

Cabe ressaltar que isso é possível em grande parte graças ao Big Data, mas também à inteligência artificial e à Internet das Coisas (IoT), ou seja, ao uso de sensores e atuadores inteligentes instalados em maquinaria e processos industriais para coletar informações sobre seu funcionamento e transmiti-las online a sistemas específicos para sua análise, processamento e supervisão.

Nesse sentido, além de saber o que é Big Data e para que serve na área produtiva de nossas empresas, é imprescindível integrar em nossas organizações um software que utilize essa tecnologia para a gestão da manutenção preditiva de equipamentos e ativos, como o Fracttal One.

O Fracttal One é um software especialmente projetado para otimizar todas as operações de manutenção da empresa, fácil de usar e hospedado 100% na nuvem. Ele nos permite monitorar continuamente a maquinaria e ativos, bem como planejar, atribuir, executar e relatar todas as tarefas de manutenção. Atualmente, é usado por mais de 12.000 usuários, com mais de 10,5 milhões de ativos registrados em mais de 30 países.

Benefícios da manutenção preditiva

Ser capaz de resolver problemas antes que eles ocorram é algo essencial para qualquer empresa. Os custos de implementação de muitos sistemas de manutenção preditiva foram reduzidos nos últimos anos, tornando os sistemas mais desejáveis do ponto de vista de economia de dinheiro. Se você sabe que uma peça está desgastando e se aproximando do fim de sua vida útil, terá as informações necessárias para substituí-la antes que ela falhe.

A manutenção e os reparos podem ser programados para evitar as horas de maior atividade e reduzir significativamente o tempo de inatividade. A qualquer momento, uma falha pode ocorrer e resultar no desligamento de uma máquina, mas com a manutenção preditiva, você pode planejar seu tempo de inatividade quando quiser. Isso mantém sua empresa funcionando e sua equipe produzindo.

Além disso, solucionar possíveis problemas potenciais antes que eles ocorram é um instrumento para reduzir acidentes. A falha de uma peça de maquinaria pode se tornar um problema de segurança, especialmente quando as máquinas estão em alta velocidade. Mesmo uma arruela pequena pode causar lesões a uma pessoa se solta e for expelida do mecanismo em alta velocidade.

Com a manutenção preditiva, é possível localizar uma peça solta antes que ela se solte e cause um problema. Como dizem, "é melhor prevenir do que remediar" e, muitas vezes, detectar um problema potencial no momento certo pode reduzir drasticamente as contas, especialmente se as compararmos com o custo de resolver um problema que se tornou uma emergência.

A manutenção preditiva requer um investimento inicial e deve ser implementada corretamente, mas uma vez instalada e monitorando os sistemas, pode ser um grande benefício para o negócio, permitindo ver o futuro e prevenir problemas antes que eles se agravem.

Se considerarmos o nível adicional de segurança para o pessoal, a redução do tempo de inatividade para reparos e manutenção e a economia obtida pela detecção de problemas potencialmente graves antes que realmente se desenvolvam, podemos entender o mérito e potencial deste sistema de manutenção para economizar muito tempo e dinheiro.

Por que incluir a manutenção preditiva como parte de sua estratégia?

Além de todas as vantagens que mencionamos anteriormente, a manutenção preditiva é uma das três partes que compõem a manutenção inteligente. Se você tem dispositivos IoT para monitorar a condição de seus ativos físicos, contar com um software de manutenção preditiva ajudará você a completar o ciclo, fornecendo informações futuras sobre o estado desses ativos em seu plano.

Tudo conectado por meio da plataforma fará com que você construa um plano de manutenção sólido e completo com base em dados reais.