O que é a manutenção corretiva?

Venha mergulhar no fascinante mundo da manutenção corretiva. Se você um gerente de manutenção experiente ou apenas uma pessoa curiosa que quer saber como ter as coisas em funcionamento, este conteúdo é para você.

Vamos explorar do que se trata a manutenção corretiva, por que é essencial para qualquer empresa e como ela pode ajudar a garantir o funcionamento estável de equipamentos e sistemas. Então, prepare-se para uma aventura na manutenção!

Imagine a seguinte situação: você está no meio de um dia de trabalho agitado, tudo parece estar funcionando bem mas, de repente, algo inesperado acontece. Uma máquina quebra, um cano começa a vazar ou talvez um sistema elétrico apresente defeito. Em momentos assim, você precisa de um super-herói para entrar em ação e salvar o dia. Bem, é aí que entra a manutenção corretiva.

A manutenção corretiva é consertar algo que deu errado. É a parte reativa da manutenção, onde lidamos com falhas, quebras ou defeitos que acontecem de forma inesperada. Enquanto a manutenção preventiva visa evitar problemas desde o início, a manutenção corretiva é nosso plano B quando as coisas não saem como previsto.

Agora, você pode estar se perguntando: "Por que a manutenção corretiva é tão importante?" A resposta é simples. Em qualquer empresa, o tempo de inatividade pode ser um problema de alto custo. Quando equipamentos ou sistemas falham, a produtividade pode ser interrompida, causando atrasos, perdas de prazos e clientes insatisfeitos. Ao abordar prontamente esses problemas por meio da manutenção corretiva, podemos reduzir o impacto de falhas inesperadas e manter as operações funcionando sem problemas.

Pense da seguinte maneira: imagine que você está dirigindo um carro e, de repente, ouve um barulho estranho vindo do motor. Você poderia ignorá-lo e esperar pelo melhor, mas há grandes chances de que esse barulho seja um indicativo de um problema. Ao lidar com ele por meio da manutenção corretiva, você pode evitar uma pane no meio da estrada. Da mesma forma, em uma fábrica, consertar imediatamente uma máquina com defeito pode evitar um efeito dominó de atrasos e interrupções em todo o processo de produção.

A manutenção corretiva não se trata apenas de reagir a problemas, mas também de se aprender com eles. Cada falha ou pane oferece informações valiosas sobre a confiabilidade e o desempenho de nossos equipamentos e sistemas. Ao analisar esses eventos, podemos identificar tendências, principais causas e potenciais áreas para melhoria. Esse conhecimento pode ser utilizado para aprimorar nossas estratégias de manutenção preventiva, reduzindo a probabilidade de problemas semelhantes no futuro.

Quando usar a manutenção corretiva?

A manutenção corretiva entra em ação quando equipamentos, sistemas ou ativos apresentam falhas, defeitos ou quebram inesperadamente. Aqui estão algumas situações que necessitam da manutenção corretiva:

- Falha de equipamento: Quando uma máquina, dispositivo ou sistema para de funcionar conforme o esperado, a manutenção corretiva é necessária. Isso pode incluir um motor que para de funcionar, um computador que trava ou uma válvula que fica presa.

- Componentes com defeito: Se componentes específicos dentro de um sistema maior ou equipamento começam a apresentar defeito, é necessária a manutenção corretiva. Por exemplo, um sensor com defeito em um sistema de AVAC ou um cano vazando em uma rede hidráulica exigiriam atenção.

- Termos de segurança: A manutenção corretiva é fundamental quando a segurança se torna uma preocupação. Se um sistema de supressão de incêndio falhar, equipamentos elétricos representarem um risco ou qualquer outra situação potencialmente perigosa surgir, é necessária a ação corretiva imediata para garantir o bem-estar das pessoas e a proteção da propriedade.

- Degradação de desempenho: Quando equipamentos ou sistemas começam a apresentar degradação de desempenho, pode ser necessária a manutenção corretiva. Isso pode ser observado com a redução de eficiência, aumento nos níveis de ruído, diminuição na precisão ou tempos de processamento mais lentos. Identificar esses sinais precocemente pode prevenir problemas mais graves futuramente.

- Tempo de inatividade não planejado: Qualquer interrupção inesperada nas operações devido a falhas de equipamento requer a manutenção corretiva. Seja uma linha de produção parando completamente ou um sistema crítico ficando offline, o objetivo é minimizar o tempo de inatividade e restaurar a funcionalidade rapidamente.

- Falhas durante a manutenção preventiva: Às vezes, apesar dos esforços de manutenção preventiva, falhas inesperadas ainda podem ocorrer. Quando uma falha acontece durante uma atividade de manutenção programada, é necessária a manutenção corretiva para resolver o problema e retomar o curso normal.

É importante ressaltar que, embora a manutenção corretiva se concentre em resolver problemas imediatos, ela não é uma solução de longo prazo para evitar falhas futuras. Para garantir a confiabilidade e a longevidade dos equipamentos, uma estratégia de manutenção integral que inclua manutenção preventiva e preditiva é essencial.

Ao abordar prontamente os problemas por meio da manutenção corretiva e aprender com cada falha, as organizações podem otimizar suas práticas de manutenção, reduzir o tempo de inatividade e aprimorar a eficiência operacional geral.

Tipos de manutenção corretiva

A manutenção corretiva engloba várias abordagens e estratégias para lidar com erros ou falhas de equipamentos. Vamos explorar alguns dos tipos comuns de manutenção corretiva:

Manutenção corretiva de emergência

Esse tipo de manutenção é realizada quando ocorre uma falha crítica que exige atenção imediata. A manutenção corretiva de emergência tem como objetivo restaurar a funcionalidade o mais rápido possível, minimizando o tempo de inatividade e prevenindo danos adicionais. Geralmente, envolve o envio de técnicos qualificados e a alocação de recursos necessários de forma urgente.

Manutenção corretiva adiada

A manutenção corretiva adiada se refere ao adiamento do reparo ou restauração do equipamento até um momento mais adequado. Essa abordagem é adotada geralmente quando o erro ou a falha não afeta imediatamente as operações ou a segurança. No entanto, é importante avaliar cuidadosamente os riscos e as consequências de adiar a manutenção para garantir que não resulte em problemas mais significativos posteriormente.

Manutenção corretiva agendada

A manutenção corretiva agendada envolve o planejamento e a programação de reparos durante janelas de manutenção pré-determinadas ou quando o equipamento não está em uso. Essa abordagem proativa permite uma melhor alocação de recursos, reduz o impacto nos cronogramas de produção e possibilita a alocação eficiente de técnicos qualificados. Ao incorporar a manutenção corretiva agendada na estratégia global de manutenção, as organizações podem reduzir o tempo de inatividade não planejado.

Manutenção corretiva preditiva

A manutenção corretiva preditiva utiliza análise de dados e técnicas de monitoramento de condições para antecipar e lidar com possíveis falhas antes que ocorram. Ao monitorar indicadores-chave, como desempenho do equipamento, temperatura, vibração ou níveis de fluidos, as equipes de manutenção podem detectar sinais de alerta precoce de falhas eventuais. Essa abordagem permite ações de manutenção proativas para evitar falhas inesperadas e reduzir as necessidades de manutenção reativa.

Manutenção corretiva reativa

A manutenção corretiva reativa é realizada após um erro ou uma falha do equipamento já ter ocorrido. Envolve responder aos problemas à medida que surgem, solucionar o problema imediato e restaurar a funcionalidade. Embora a manutenção reativa esteja frequentemente associada a um maior tempo de inatividade e custos, ela continua sendo um tipo essencial de manutenção corretiva para falhas imprevistas.

Vale ressaltar que as empresas podem combinar diferentes tipos de manutenção corretiva com base na natureza dos seus equipamentos, requisitos operacionais e recursos disponíveis. Encontrar um equilíbrio entre abordagens proativas e reativas pode ajudar a otimizar as atividades de manutenção e garantir a confiabilidade e disponibilidade dos ativos críticos.

Melhores práticas para implementar a manutenção corretiva

Implementar a manutenção corretiva de forma estruturada e eficiente é essencial para reduzir o tempo de inatividade, maximizar a confiabilidade dos equipamentos e otimizar os recursos de manutenção. Aqui estão algumas das melhores práticas a serem consideradas ao integrar a manutenção corretiva em sua estratégia de manutenção:

Defina as prioridades

Desenvolva um conjunto de prioridades para lidar com as tarefas de manutenção corretiva. Classifique-as com base em seu impacto na segurança, produção ou outros fatores críticos. Isso permite priorizar reparos urgentes e alocar recursos adequadamente, garantindo que as questões mais importantes sejam abordadas primeiro.

Relatórios e documentação

Incentive relatórios adequados de erros ou falhas de equipamentos por parte dos membros de sua equipe. Elabore um processo simplificado para documentar e rastrear esses incidentes. Essas informações servirão como dados valiosos para identificar padrões, principais causas e oportunidades de melhoria.

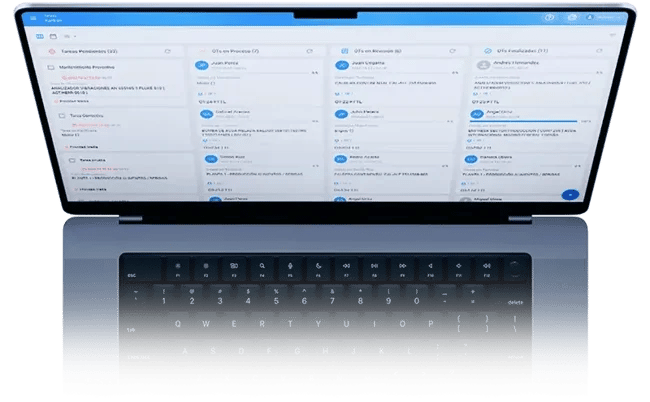

Gestão eficiente de ordens de serviço

Utilize um software de gestão de manutenção (CMMS) ou uma ferramenta similar para gerenciar as ordens de serviço para tarefas de manutenção corretiva. Esse sistema pode ajudar a otimizar o fluxo de trabalho, acompanhar o progresso, atribuir tarefas a equipe adequada e manter um arquivo centralizado do histórico de manutenção para referência futura.

Equipe técnica qualificada

Garanta que a sua equipe de manutenção seja composta por técnicos qualificados e especializados nos equipamentos ou sistemas específicos pelos quais são responsáveis. Invista em programas de treinamento para que mantenham as habilidades atualizadas e que os capacitem ao diagnosticar e reparar falhas de forma eficaz.

Gestão de inventário de peças de reposição

Mantenha um inventário organizado de peças de reposição que são frequentemente necessárias para a manutenção corretiva. Faça revisões e atualizações regulares no inventário para garantir que você tenha os componentes necessários prontamente disponíveis. Isso ajuda a minimizar o tempo de inatividade causado pela espera das peças.

Análise da causa principal

Realize uma análise aprofundada da principal causa para falhas significativas dos equipamentos. Identificar as causas subjacentes das falhas auxilia na implementação de medidas corretivas que evitam recorrências. Essa análise pode envolver técnicas como "5 Porquês", análise de árvore de falhas ou diagramas de espinha de peixe (diagrama de Ishikawa) para investigar profundamente as principais causas.

Melhoria contínua

Avalie e aprimore continuamente os seus processos de manutenção corretiva. Analise os dados históricos de manutenção, identifique tendências e implemente ações preventivas com base nas informações obtidas. Incentive uma cultura de aprendizado e melhoria dentro da equipe de manutenção para aprimorar a eficiência e a eficácia geral.

Colaboração e comunicação

Estimule uma comunicação aberta e a colaboração entre a equipe de manutenção, equipes de operações e todas as pessoas envolvidas. O compartilhamento de informações sobre problemas de equipamentos, observações e requisitos de manutenção pode resultar em tempos de resposta mais rápidos e melhor coordenação.

Mensuração de desempenho e indicadores-chave (KPIs)

Estabeleça indicadores-chave de desempenho (KPIs) para monitorar a eficácia das suas atividades de manutenção corretiva. Avalie métricas como tempo médio de reparo (MTTR), tempo de funcionamento dos equipamentos e custos de manutenção para avaliar o desempenho e identificar áreas para melhorias adicionais.

Integração com a manutenção preventiva

Integre a manutenção corretiva de forma harmoniosa às práticas de manutenção preventiva. Analise dados de falhas para identificar problemas comuns e ajustar os cronogramas de manutenção preventiva de acordo. O objetivo é encontrar um equilíbrio entre abordagens de manutenção proativa e reativa para obter a confiabilidade ideal dos equipamentos.

Ao implementar essas melhores práticas, você pode aprimorar a eficiência e a eficácia dos seus esforços de manutenção corretiva. A chave é estabelecer processos claros, aproveitar a tecnologia quando aplicável, capacitar sua equipe de manutenção e buscar constantemente a melhoria.

Vantagens da manutenção corretiva

A manutenção corretiva, quando implementada de forma eficaz, oferece várias vantagens que contribuem para a eficiência e eficácia geral das operações de manutenção. Vamos explorar alguns dos principais benefícios:

- Custo-benefício

Uma vantagem significativa da manutenção corretiva é o potencial de economia de custos. Ao abordar as falhas de equipamentos de forma reativa, as organizações podem evitar tarefas de manutenção preventiva desnecessárias e os custos associados quando o equipamento ainda está em bom estado de funcionamento. A manutenção corretiva permite que os recursos sejam alocados para áreas que realmente requerem atenção, otimizando os orçamentos de manutenção. - Redução da inatividade

A manutenção corretiva visa minimizar o tempo de inatividade causado por falhas inesperadas de equipamentos. Ao abordar prontamente os problemas à medida que ocorrem, as organizações podem reduzir o impacto nos cronogramas de produção, minimizar interrupções e manter o fluxo estável das operações. Isso leva, em última análise, a uma melhor produtividade e satisfação do cliente. - Alocação eficiente de recursos

A manutenção corretiva permite uma alocação eficiente de recursos, especialmente no que diz respeito à mão de obra qualificada e ao estoque de peças de reposição. Como a manutenção corretiva é acionada por falhas reais de equipamentos, a equipe de manutenção pode ser implantada precisamente onde sua expertise é necessária. Além disso, o estoque de peças de reposição pode ser gerenciado de forma mais eficaz, se concentrando nos componentes frequentemente necessários para reparos, evitando o acúmulo desnecessário de estoque. - Melhoria na confiabilidade dos equipamentos

Através da análise de falhas de equipamentos e das ações corretivas consecutivas, as organizações obtêm informações valiosas sobre a confiabilidade e o desempenho de seus ativos. Esses conhecimentos podem ser utilizados para tomar decisões sobre estratégias de manutenção, identificar áreas para melhoria e aprimorar programas de manutenção preventiva. Com o tempo, esse processo frequente ajuda a melhorar a confiabilidade dos equipamentos e minimizar falhas futuras. - Oportunidades de aprendizado

Cada falha de equipamento apresenta uma oportunidade de aprendizado para as equipes de manutenção. A manutenção corretiva permite um entendimento mais profundo do comportamento do equipamento, modos de falha e principais causas. Ao analisar essas falhas, as organizações podem identificar padrões, problemas comuns e implementar medidas preventivas para reduzir riscos futuros. Esse processo contínuo de aprendizado ajuda a construir uma base de conhecimento que pode ser aproveitada para otimizar as práticas de manutenção. - Flexibilidade

A manutenção corretiva oferece um nível de flexibilidade nas operações de manutenção. Enquanto a manutenção preventiva segue cronogramas pré-determinados, a manutenção corretiva permite retorno e adaptabilidade a eventos imprevistos. Ela permite que as equipes de manutenção enfrentem problemas urgentes e aloquem recursos com base em prioridades em tempo real, garantindo que falhas críticas recebam atenção imediata. - Integração com a manutenção preditiva

A manutenção corretiva pode ser integrada a estratégias de manutenção preditiva, criando uma abordagem abrangente de manutenção. Tecnologias de manutenção preditiva, como sensores de monitoramento de condições e análise de dados, podem fornecer alertas precoces de possíveis falhas. Quando combinada com a manutenção corretiva, as organizações podem tomar ações proativas com base em percepções preditivas, prevenindo quebras e reduzindo a carga geral de manutenção.

A manutenção corretiva, quando aplicada estrategicamente, oferece inúmeras vantagens que contribuem para uma gestão eficaz da manutenção. Ao minimizar o tempo de inatividade, otimizar a alocação de recursos e promover uma cultura de melhoria contínua, as organizações podem aumentar a eficiência operacional, estender a vida útil dos equipamentos e oferecer um desempenho ideal.

Desvantagens da manutenção corretiva

Embora a manutenção corretiva tenha os seus benefícios, é importante reconhecer as possíveis desvantagens e desafios associados a essa abordagem. Vamos explorar algumas das desvantagens de depender exclusivamente da manutenção corretiva:

- Aumento da inatividade

Uma das principais desvantagens da manutenção corretiva é o potencial aumento do tempo de inatividade. Quando ocorrem falhas de equipamentos, geralmente leva um tempo para identificar o problema, mobilizar recursos e realizar os reparos necessários. Enquanto isso, as operações podem parar, resultando em perda de produtividade, prazos não cumpridos e possível perda de receita. - Custos mais altos

A manutenção corretiva pode ser mais cara a longo prazo em comparação com abordagens de manutenção preventiva ou preditiva. Os reparos reativos muitas vezes exigem respostas urgentes, o que pode resultar em custos trabalhistas mais altos, taxas de envio expresso para peças de reposição e taxas de serviço acelerado. Além disso, falhas imprevistas podem causar danos colaterais a outros equipamentos ou sistemas, aumentando ainda mais os custos de reparo. - Segurança e riscos

Depender da manutenção corretiva aumenta o risco de incidentes de segurança. Falhas de equipamentos podem representar riscos para a equipe, comprometer a qualidade do produto ou afetar a integridade de sistemas críticos. Reparos reativos podem envolver trabalhar sob pressão de tempo, aumentando a probabilidade de erros ou reparos incompletos, o que pode levar a potenciais riscos de segurança. - Imprevisibilidade

A manutenção corretiva é essencialmente reativa, tornando difícil planejar e prever atividades de manutenção. Falhas imprevistas podem interromper cronogramas de produção, dificultando a alocação eficaz de recursos. O perfil imprevisível da manutenção corretiva também pode aumentar o nível de estresse para a equipe de manutenção e afetar sua motivação. - Limitação na confiabilidade dos equipamentos

Ao depender exclusivamente da manutenção corretiva, as organizações podem experimentar uma confiabilidade geral mais baixa dos equipamentos. Sem medidas proativas para identificar e tratar falhas potenciais antecipadamente, o risco de quebras inesperadas permanece alto. Isso pode resultar em tempo de inatividade mais frequente dos equipamentos, redução da eficiência operacional e aumento de frustração da equipe e clientes. - Impacto negativo nos clientes

Quando ocorrem falhas de equipamentos, a manutenção corretiva às vezes pode resultar em atrasos na entrega de produtos ou serviços aos clientes. Isso pode trazer insatisfação, danos à reputação e possível perda de oportunidades de negócios. Com isso a importância de equilibrar a manutenção reativa com medidas preventivas para minimizar o impacto nos clientes é o ponto alto. - Cultura reativa

Depender exclusivamente da manutenção corretiva pode sustentar uma cultura de manutenção reativa dentro da organização. Isso pode levar a uma mentalidade que se concentra em corrigir problemas ao invés de preveni-los. Alterar a abordagem de manutenção para incorporar estratégias preventivas e preditivas incentiva uma mentalidade proativa e promove uma cultura de melhoria contínua.

Embora a manutenção corretiva desempenhe um papel importante no tratamento de falhas inesperadas de equipamentos, depender exclusivamente dessa abordagem tem suas limitações. Equilibrá-la com estratégias de manutenção preventiva e preditiva é fundamental para minimizar o tempo de inatividade, otimizar os custos e aprimorar a confiabilidade dos equipamentos.

Exemplos de manutenção corretiva

Os exemplos abaixo ilustram como a manutenção corretiva é aplicada em várias indústrias para lidar com falhas específicas de equipamentos e garantir o funcionamento adequado de seus respectivos processos.

Indústria Alimentícia

- Corrigir a falha na esteira transportadora em uma indústria de processamento de alimentos para reestabelecer a linha de produção.

- Consertar uma unidade de refrigeração com defeito em uma instalação de armazenamento refrigerado para evitar a deterioração dos alimentos e manter o controle adequado de temperatura.

Gestão de instalações

- Consertar um vazamento de encanamento em um prédio de escritórios para evitar danos causados pela água e manter um ambiente de trabalho seguro.

- Reparar um sistema de AVAC com defeito em um shopping para garantir um clima confortável para visitantes e lojistas.

Energia

- Lidar com uma queda de energia causada por um transformador com defeito para restaurar o fornecimento de eletricidade em áreas residenciais ou comerciais.

- Consertar uma turbina com defeito em um parque eólico para manter a capacidade de geração de energia renovável.

Hotéis

- Corrigir um elevador com falha em um hotel para garantir o transporte seguro e tranquilo dos hóspedes.

- Reparar uma unidade de ar condicionado quebrado em um quarto de hotel para fornecer um ambiente confortável para os hóspedes.

Fábrica

- Consertar a falha do motor em uma linha de produção para retomar as operações da fábrica e evitar atrasos na produção.

- Lidar com um sensor com defeito em uma máquina de montagem automatizada para manter o controle de qualidade e evitar produtos defeituosos.

Saúde

- Corrigir um equipamento médico de imagem com defeito, como uma máquina de ressonância magnética e assim garantir diagnósticos precisos.

- Consertar o sistema de chamada da enfermagem em uma ala hospitalar para permitir uma comunicação eficaz entre pacientes e equipe.

Transporte e logística

- Lidar com uma falha no motor do caminhão de entrega para retomar o transporte pontual de mercadorias.

- Consertar o defeito do sistema de transporte de um armazém para manter a manipulação e classificação eficientes de pacotes.

O papel de um CMMS na manutenção corretiva

Softwares de manutenção como sistemas de gestão de manutenção computadorizados (CMMS) ou sistemas de gestão de ativos empresariais (EAM), desempenha um papel fundamental no suporte e aprimoramento das atividades de manutenção corretiva. Aqui estão as principais formas que o software de manutenção pode auxiliar na implementação eficaz da manutenção corretiva:

-

Gestão de ordem de trabalho: O software de manutenção permite a gestão simplificada de ordens de trabalho para a manutenção corretiva. Ele permite que os gerentes de manutenção criem, atribuam e acompanhem as ordens de trabalho, garantindo que os reparos sejam agendados prontamente e atribuídos aos técnicos adequados. Recursos de gestão de ordens de trabalho facilitam a comunicação eficiente e a colaboração entre as equipes de manutenção, garantindo que as tarefas de manutenção corretiva sejam executadas de forma coordenada.

-

Rastreamento de ativos: O software de manutenção fornece um banco de dados centralizado para registro e gestão das informações de ativos e equipamentos. Isso permite que as organizações acompanhem o histórico de manutenção, métricas de desempenho e registros de reparo de cada ativo. Quando ocorre uma falha no equipamento, a equipe técnica de manutenção pode acessar rapidamente as informações relevantes do ativo, incluindo manuais, diagramas e tarefas de manutenção anteriores, para diagnosticar e resolver o problema de forma eficaz.

-

Monitoramento em tempo real: O software de manutenção pode se integrar a sistemas de monitoramento de condições e sensores para fornecer atualizações em tempo real sobre o estado do equipamento. Ao monitorar continuamente os parâmetros do equipamento, como temperatura, pressão, vibração ou consumo de energia, o software pode detectar anomalias ou desvios das condições normais de operação. Assim é acionado alertas ou notificações automáticas para a equipe de manutenção, permitindo respostas proativas e ações corretivas rápidas.

-

Gestão de inventário de peças de reposição: A gestão eficaz do inventário de peças de reposição é fundamental para a manutenção corretiva adequada. O software de manutenção facilita o rastreamento preciso do inventário de peças de reposição, incluindo níveis de estoque, localizações e pontos de reabastecimento. Isso ajuda a otimizar os níveis de estoque, garante a disponibilidade de componentes críticos quando necessário e reduz o tempo de inatividade, evitando atrasos causados por falta de peças ou localização incorreta.

-

Análise de dados e relatórios: O software de manutenção coleta e analisa dados relacionados às atividades de manutenção corretiva, fornecendo percepções valiosas para tomada de decisões e melhoria de processos. Ele permite que as organizações identifiquem problemas recorrentes, acompanhem o tempo médio de reparo (MTTR), avaliem a confiabilidade do equipamento e avaliem a eficácia dos esforços de manutenção corretiva. Através de relatórios e painéis personalizáveis, os gerentes de manutenção podem obter uma visão abrangente do desempenho da manutenção, identificar tendências e tomar decisões baseadas em dados para otimizar suas estratégias de manutenção.

-

Documentação e conformidade: Frequentemente a manutenção corretiva envolve a documentação de reparos, procedimentos de segurança e informações relacionadas à conformidade. O software de manutenção auxilia na captura e manutenção de registros digitais das atividades de manutenção, incluindo detalhes das ordens de trabalho, anotações da equipe técnica, listas de verificação e protocolos de segurança. Essa documentação não apenas garante a conformidade com regulamentações e padrões, mas também serve como base de conhecimento para referências futuras, solução de problemas e auditorias.

-

Integração entre sistemas: O software de manutenção pode ser integrado a outros sistemas empresariais, como gestão de estoque, compras ou finanças, e assim otimizar fluxos de trabalho e troca de dados. Essa integração melhora a precisão e eficiência dos processos relacionados à aquisição de peças de reposição, rastreamento de faturas e gestão de custos, que são essenciais para uma manutenção corretiva eficaz.

Ao aproveitar o software de manutenção, as empresas podem aprimorar a eficiência, precisão e visibilidade de suas atividades de manutenção corretiva. Ele permite a gestão simplificada de ordens de trabalho, monitoramento em tempo real, manutenção proativa, tomada de decisões baseada em dados e conformidade aprimorada. Por fim, o software de manutenção capacita as equipes de manutenção a minimizar o tempo de inatividade do equipamento, otimizar recursos e fornecer soluções de manutenção corretiva adequadas e eficazes.

A manutenção corretiva desempenha um papel vital na gestão de manutenção de diversas indústrias. Embora seja reativa por natureza, ela é um componente essencial de uma estratégia de manutenção abrangente quando combinada com práticas de manutenção preventiva e preditiva.

Ao abordar prontamente as falhas de equipamento, as organizações podem minimizar o tempo de inatividade, otimizar a alocação de recursos e aprimorar a eficiência operacional geral.

A manutenção corretiva permite a resolução adequada de problemas inesperados, reduzindo o impacto nos cronogramas de produção, na satisfação do cliente e nos resultados financeiros.

No entanto, é importante estar ciente das possíveis desvantagens de depender exclusivamente da manutenção corretiva. Maior tempo de inatividade, custos mais altos, riscos de segurança e confiabilidade limitada do equipamento são alguns dos desafios associados a uma abordagem reativa de manutenção. Para reduzir essas desvantagens, uma abordagem equilibrada que integre técnicas de manutenção preventiva e preditiva é crucial.

Aproveitando a tecnologia, implementando as melhores práticas e promovendo uma cultura de melhoria contínua, as organizações podem otimizar a eficácia de seus esforços de manutenção corretiva. Prioridades claras, gestão eficiente de ordens de trabalho, equipe técnica qualificada, gestão de inventário de peças de reposição e análise de causa principal estão entre as principais práticas que contribuem para a implementação bem-sucedida da manutenção corretiva.

Além disso, a integração da manutenção corretiva com estratégias preventivas e preditivas permite que as organizações façam a transição de uma cultura de manutenção reativa para uma cultura proativa. Essa abordagem auxilia na redução do tempo de inatividade, na otimização dos custos, na melhoria da confiabilidade do equipamento e no aprimoramento da segurança.

Como gestores de manutenção, é importante avaliar as necessidades únicas de sua indústria e adaptar sua abordagem de manutenção corretiva de acordo. Ao fazer isso, você pode garantir o funcionamento eficiente do equipamento, reduzir riscos e maximizar a vida útil dos ativos críticos.

Concluindo, a manutenção corretiva, quando aplicada estrategicamente e em conjunto com práticas de manutenção preventiva e preditiva, é uma ferramenta fundamental para manter a confiabilidade, segurança e desempenho do equipamento em diversas indústrias.

Ao adotar uma mentalidade pró-ativa e implementar as melhores práticas, as organizações podem otimizar seus esforços de manutenção e abrir caminho para um futuro mais eficiente e produtivo.